Централен задвижващ струг за ос

Анализ на технологията на автомобилните оси

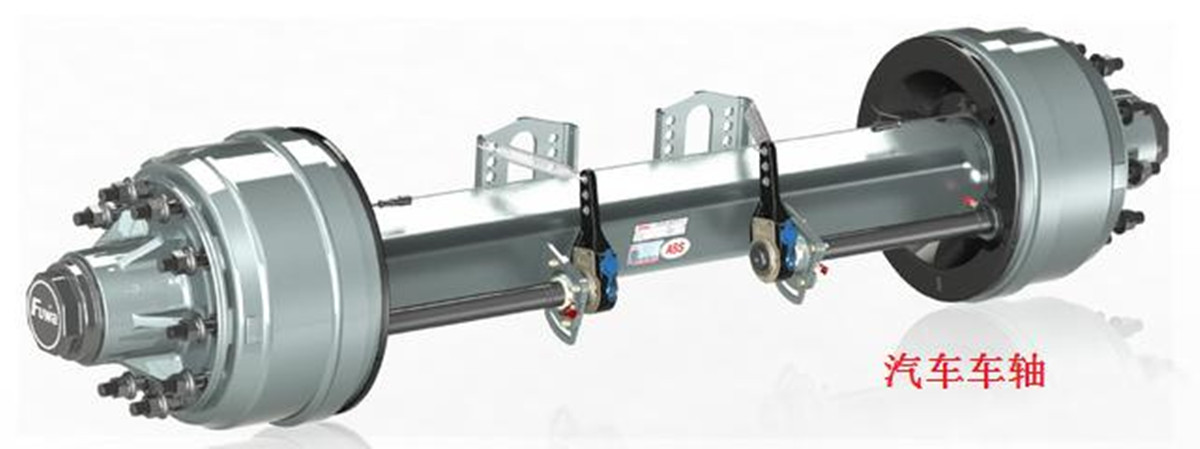

Автомобилна ос

Осите с колела от двете страни на ходовата част (рамата) се наричат колективно автомобилни оси, а осите със задвижващи възможности обикновено се наричат оси. Основната разлика между двете е дали има задвижване в средата на оста (ос). В тази статия автомобилната ос със задвижващия модул се нарича автомобилна ос, а превозното средство без задвижване се нарича автомобилна ос, за да се покаже разликата.

С нарастващото търсене на логистика и транспорт, превъзходството на автомобилните оси, особено на ремаркета и полуремаркета, в професионалния транспорт и специалните операции става все по-очевидно и търсенето на пазара се е увеличило значително.

Тази технология анализира процеса на обработка на оста, надявайки се да помогне на клиентите да изберат по-подходяща CNC машина.

Класификация на автомобилната ос:

Видовете оси са различни според вида на спирачката и се разделят на: оси на дискови спирачки, оси на барабанни спирачки и др.

Според размера на конструкцията на диаметъра на вала, тя се разделя на: американска ос, немска ос; и т.н.

Според формата и структурата се разделя на:

цялото: масивна квадратна тръбна ос, куха квадратна тръбна ос, куха кръгла ос;

разделено тяло: глава на вала + заваряване на тръба на кух вал.

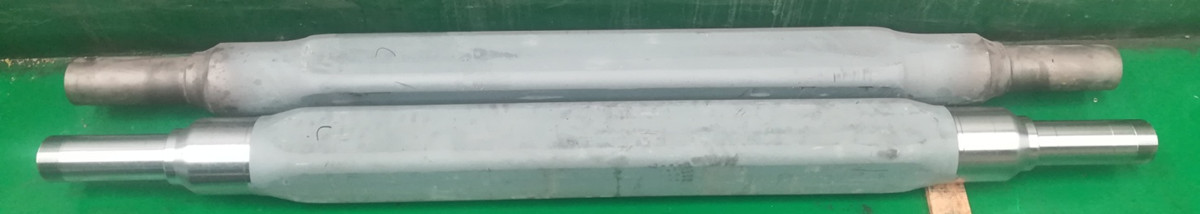

От съдържанието на обработка на оста, плътните и кухите оси са свързани с избора на оборудване за обработка.

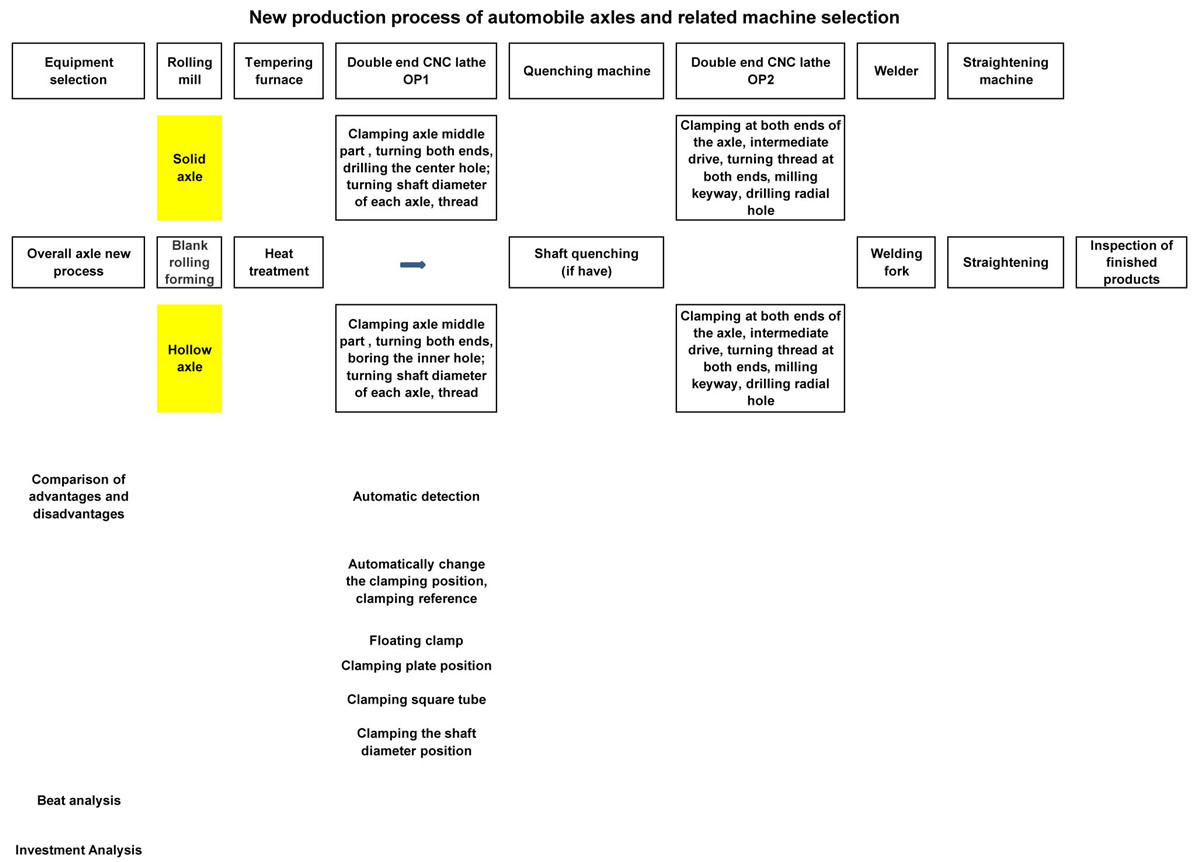

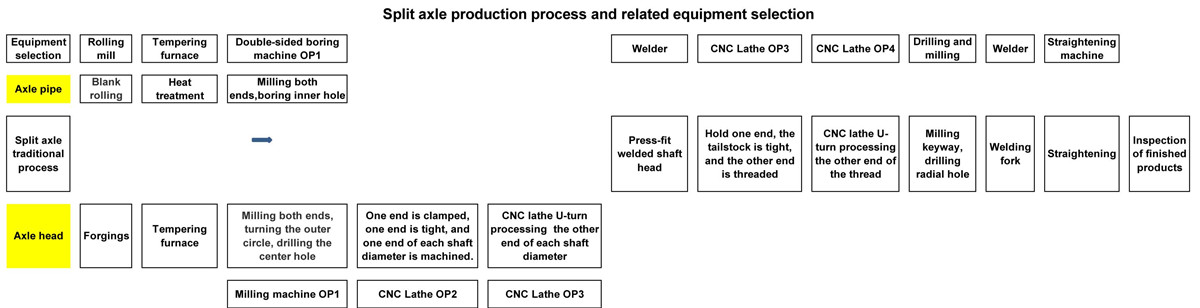

По-долу е анализът на производствения процес на цялата ос (също разделена на плътна и куха; квадратна тръба и кръгла тръба) и разделена ос (твърда и куха глава на вал + заваряване на тръба на кух вал), по-специално процесът на обработка се анализира за по-добър избор на по-подходящата машина.

Производствен процес и машина за автомобилни оси:

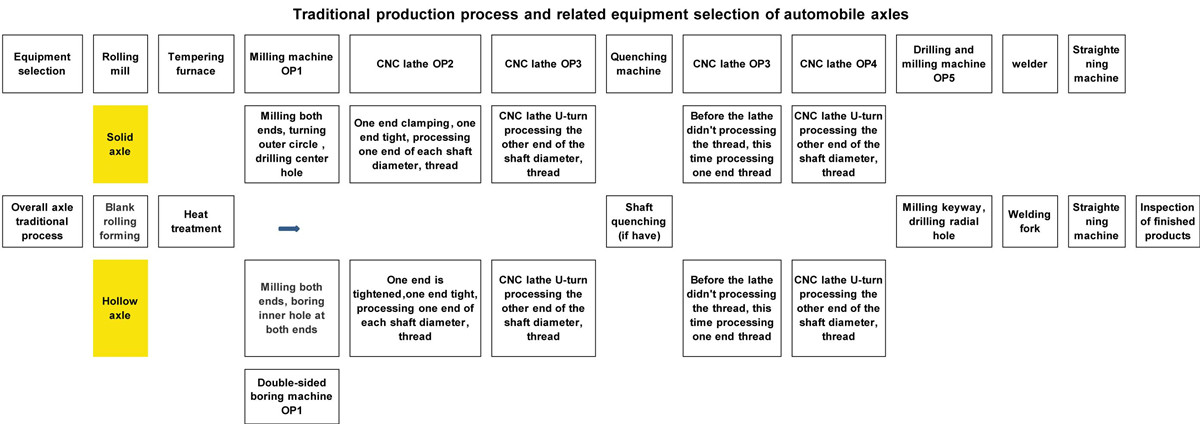

1. Традиционният производствен процес на общата ос:

От горния процес на производство на оси са необходими поне три вида машинни инструменти за завършване на машинната обработка: фреза или двустранна бормашина, CNC струг, машина за пробиване и фреза и CNC струг трябва да се обърне (някои клиенти имат избран двуглав CNC струг). По отношение на обработката на резбата, ако диаметърът на вала е закален, той се обработва след закаляването; ако няма закаляване, той се обработва в OP2 и OP3, а машинните инструменти с последователност OP4 и OP5 се пропускат.

От новия производствен процес фрезата, използвана за обработка (плътна ос) или двустранна пробивна машина (куха ос) плюс CNC струг, традиционно фрезоване OP1, последователност на струговане OP2, OP3 и дори пробиване и фрезоване OP5 Може да бъде заменен от двустранния CNC струг OP1.

За плътни оси, където диаметърът на вала не изисква закаляване, цялото съдържание на машинната обработка може да бъде завършено в една настройка, включително фрезоване на ключови канали и пробиване на радиални отвори. За кухи оси, където диаметърът на вала не изисква закаляване, стандартът за затягане за автоматично преобразуване може да бъде реализиран в машинния инструмент и съдържанието на машинната обработка може да бъде завършено от един машинен инструмент.

Изберете специални CNC стругове с двустранна ос за обработка на осите, което значително съкращава пътя на обработка, а видът и количеството на избраните машинни инструменти също ще бъдат намалени.

3. Производствен процес на разделена ос:

От горния процес, оборудването за обработка на тръбата на оста преди заваряване също може да бъде избрано като двустранен CNC струг. За обработката на оста след заваряване, специалният CNC струг за двустранни оси трябва да бъде първият избор: едновременна обработка в двата края, висока ефективност на обработка и добра точност на обработка. Ако шпонковият канал и радиалният отвор в двата края на оста трябва да бъдат обработени, машината може също да бъде оборудвана с държач за електроинструменти за съвместна обработка на последващия шпонков и радиален отвор.

4. Предимството и характеристиката на новата машина за избор на процес:

1) Концентрация на процеса, намаляване на времето за затягане на детайла, намаляване на времето за допълнителна обработка, използване на технологията за едновременна обработка в двата края, ефективността на производството е значително подобрена.

2) Еднократното затягане, едновременната обработка в двата края подобрява точността на обработка и коаксиалността на оста.

3) Съкратете производствения процес, намалете оборота на части на производствената площадка, подобрете ефективността на използването на площадката и спомогнете за подобряване на организацията и управлението на производството.

4) Благодарение на използването на високоефективно оборудване за обработка, то може да бъде оборудвано с устройства за товарене и разтоварване и устройства за съхранение, за да се постигне напълно автоматизирано производство и да се намалят разходите за труд.

5) Заготовката е захваната в междинна позиция, затягането е надеждно и въртящият момент, необходим за рязане на машинния инструмент, е достатъчен и може да се извърши голямо количество завъртане.

6) Машината може да бъде оборудвана с устройство за автоматично откриване, особено за кухата ос, което може да осигури еднаква дебелина на оста след обработка.

7) За кухи оси, когато вътрешните отвори в двата края на секвенсера OP1 са завършени, традиционният клиент ще използва единия край, за да повдигне скобата, а другия край, за да използва опашката, за да затегне детайла за завъртане, но размерът на вътрешният отвор е различен. За по-малкия вътрешен отвор твърдостта на затягане е недостатъчна, горният въртящ момент на затягане е недостатъчен и ефективното рязане не може да бъде завършено.。

За новия двулицев струг, кухата ос, когато вътрешните отвори в двата края на превозното средство са завършени, машината автоматично превключва режима на затягане: двата края се използват за затягане на детайла, а средното задвижване плава детайла за предаване на въртящ момент.

8) Главната опора с вграден хидравличен затягащ детайл може да се движи в посока Z на машината. Клиентът може да задържи позицията в средната квадратна тръба (кръгла тръба), позицията на долната плоча и позицията на диаметъра на вала на оста, ако е необходимо.

5. Заключение:

С оглед на горната ситуация, използването на двустранни CNC стругове за обработка на автомобилни оси има значителни предимства пред традиционните процеси. Това е усъвършенствана производствена технология, която може да замени традиционните машинни инструменти по отношение на производствения процес и структурата на машината.

Средната част на

6.Калъф на клиента на ос

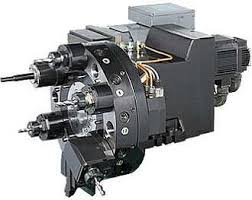

Специален CNC струг с двойна ос Въведение

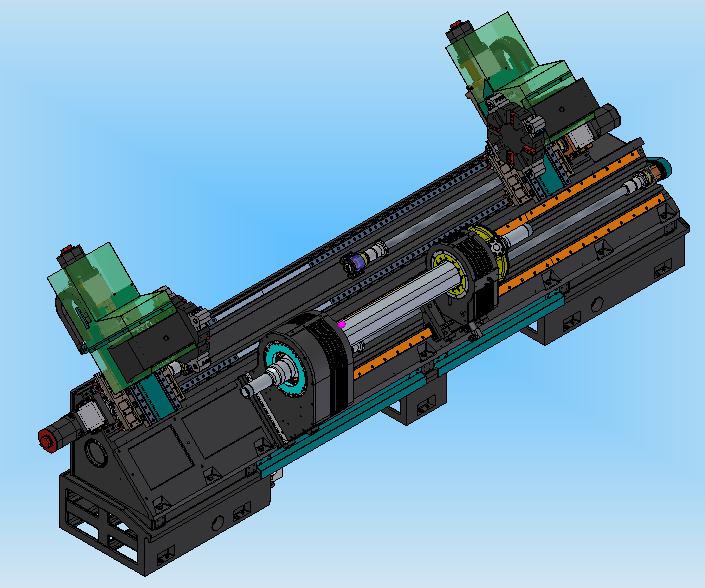

Обхват на обработка на ос: ∮50-200 mm, □50-150 mm, дължина на обработка: 1000-2800 mm

Въведение в структурата и производителността на машината

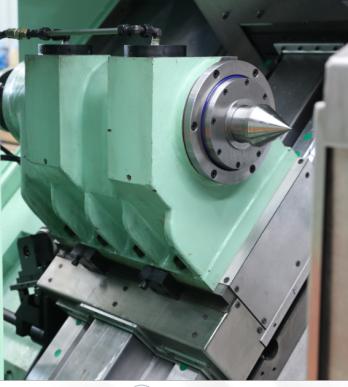

Машината използва 45° наклонено легло, което има добра твърдост и лесно евакуиране на стружките. Главната опора с функция за затягане на междинно задвижване е разположена в средата на леглото, а двата държача за инструменти са разположени от двете страни на шпинделната кутия. Минималната дължина на затягане на машината е 1200 мм, а максималната дължина на обработка е 2800 мм. Водачът за търкаляне е приет и всеки серво захранващ вал приема сферичен винт с висок звук, а еластичният съединител е директно свързан и шумът е нисък, точността на позициониране и прецизността на повтарящото се позициониране са високи.

■Машината е оборудвана с двуканална система за управление. Двата държача на инструменти могат да бъдат свързани към шпиндела едновременно или поотделно, за да завършите едновременна или последователна обработка на двата края на детайла.

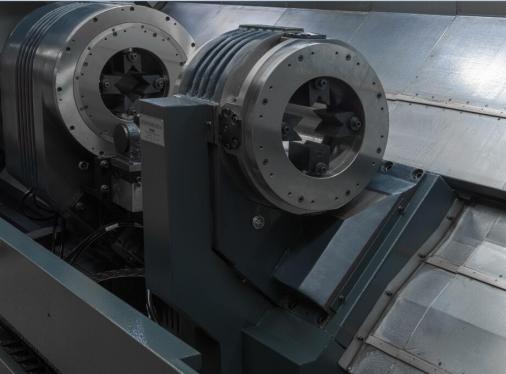

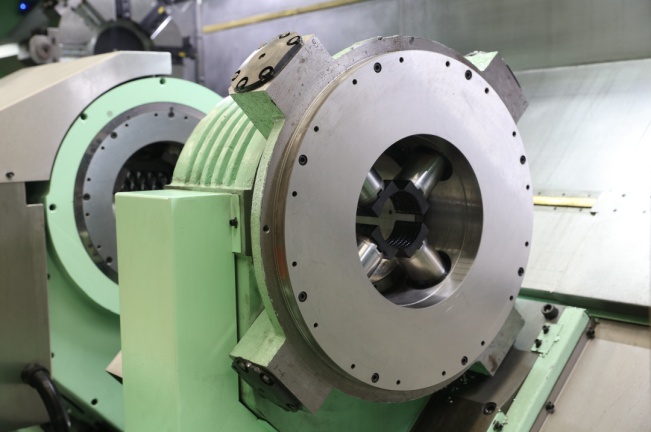

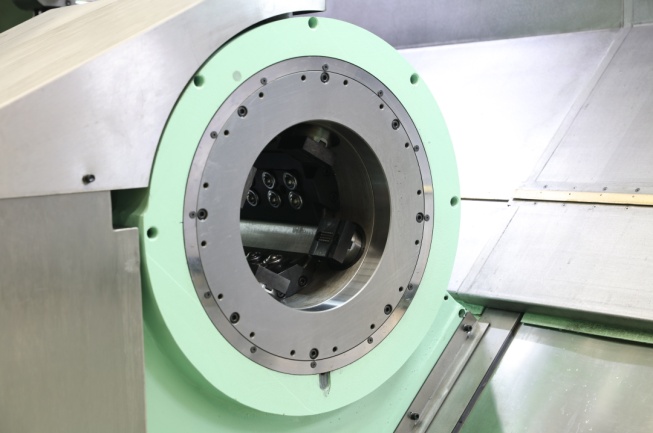

■Машината е оборудвана с двойна челна опора. Главната опора е фиксирана в средата на леглото, а серво моторът захранва главния вал чрез зъбчатия ремък. Подшпинделната кутия е монтирана на долната водеща релса на машинния инструмент, коаксиална с основната шпинделна кутия и може да се движи аксиално от серво мотора, за да се улесни зареждането и разтоварването на части, и е удобно да се регулират различни затягания позиции. При обработка на детайли основата на подшпиндела е заключена към шината на машината. Коаксиалната точност на двете челни опори е гарантирана от производствения процес, което води до по-висока степен на концентричност на обработените части.

■Главната опора интегрира шпинделната система, приспособлението и системата за разпределение на маслото и има компактна структура и надеждна работа. Конкретният диаметър на затягане и ширината на главата се определят от частите на оста на клиента.

Основната опорна част се забавя от два етапа на ремък и зъбно колело, което позволява на шпиндела да изведе голям въртящ момент. Скоба е монтирана съответно в левия край на основната глава и десния край на подглавата, за да се осъществи затягането на частите. Когато основната опорна опора задвижва частите да се въртят, затягащите части на скобата на подглавната опора се въртят заедно с основната опорна опора.

Приспособлението е снабдено с три радиални цилиндъра (четири радиални цилиндъра, ако и кръглият материал, и квадратният материал са захванати), буталото се движи възвратно-постъпателно от хидравличното налягане и щипките са монтирани в края на буталото, за да се реализира само- центриране на частите. Затягане. Бързо и лесно се сменят ноктите при смяна на частите. Силата на затягане се регулира от хидравличното налягане на хидравличната система. Когато детайлът се обработва, скобата се върти с главния вал и системата за разпределение на маслото доставя масло към скобата, така че скобата да има достатъчна сила на затягане по време на въртене. Скобата има предимствата на голяма сила на затягане и голям ход на ноктите.

■За да се реши проблемът с еднаква дебелина на стената след обработка на кухи оси на клиента, машината може да бъде оборудвана с автоматично устройство за проверка на детайла. След като затягането на оста приключи, детайлът автоматично открива, че сондата се удължава и измерва позицията на детайла; след приключване на измерването уредът се прибира в затвореното пространство.

За различни процеси на обработка на кухи оси, ако положението на лагера се използва като еталон за затягане, може да се избере структурата на машината с автоматично затягане и затягане, а програмируемата задна част е осигурена от двете страни на главите на главния и спомагателния шпиндел, за да отговаря на изискванията на една машина. Очаква се да завърши обработката на две стъпки наведнъж. В същото време това също прави частите на автоматичното товарене и разтоварване да имат повече и по-добър избор.

■Левият и десният държач за инструменти могат да бъдат оборудвани с обикновени въртящи се държачи за инструменти или револверни глави. Те имат функции за пробиване и фрезоване, които могат да завършат пробиването и фрезоването на ключови части.

■Машината е напълно затворена и оборудвана с автоматично устройство за смазване и устройство за автоматично отстраняване на стружките (отпред). Има добра защита, красив външен вид, лесна работа и удобна поддръжка.

■Подробните спецификации и конфигурации на машината се определят според изискванията на осите и изискванията на клиента и няма да бъдат повтаряни тук.

Благодаря за вниманието!