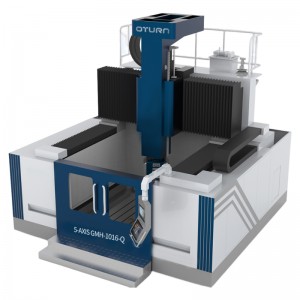

CNC профилен обработващ център

CNC профилен обработващ център

Пробивна машина с ЦПУ

Характеристики на машината

Серия Bosm DCCNC пробивни и фрезови машинисе използват главно за ефективно пробиване, фрезоване и нарязване на детайли с линейна ширина на материала в рамките на ефективния диапазон. Проходен отвор и глух отвор могат да се пробиват върху части от един материал и композитни материали. Машинната обработка с CNC контролер, операцията е много удобна. Може да реализира автоматизация, висока точност, многообразие и масово производство.

За да отговори на изискванията за обработка на различни потребители, нашата компания е разработила разнообразие от финализирани продукти. Те също могат да бъдат проектирани и персонализирани според действителните нужди на потребителите.

Структура на машината

Оборудването се състои главно от маса за легло, мобилен портал, мобилно седло, пробивна и фрезова глава, автоматично устройство за смазване и защитно устройство, циркулационно охлаждащо устройство, цифрова система за управление, хидравлична система, електрическа система и др. Машината има високо позициониране точност и повтаряща се точност на позициониране.

1. Легло и работна маса:

Леглото на машината е заварени части от стоманена конструкция, а основната рамка е обработена от части от стоманена конструкция. След премахване на вътрешното напрежение чрез топлинна обработка с изкуствено стареене, той има добра динамична и статична твърдост и няма деформация. Работната маса е изработена от чугун HT250. Работната маса може да се използва зазатягане на детайли. Може да бъде оборудван и с пневматично приспособление, което е по-удобно и бързо за затягане на детайли. Максималната товароносимост на работната маса е 1 тон. Горната лява страна на леглото е вертикално монтирана с две ролкови линейни водещи двойки с ултрависока носеща способност и прецизна стойка. Моторът на портала се задвижва от AC серво система и стелажна система в посока X. На долната повърхност на леглото са разположени регулируеми болтове, които могат лесно да регулират нивото на леглото.

2. Подвижна конзола:

Подвижният конзолен портал с чугунена конструкция е обработен след отстраняване на вътрешното напрежение чрез топлинна обработка с изкуствено стареене, с добра динамична и статична твърдост и без деформация. Две подвижни линейни направляващи двойки с ултра-висока носеща способност са монтирани отпред и от горната страна на портала. Линеен търкалящ се водач с ултрависока носеща способност, комплект прецизни сачмени винтове и серво мотор са монтирани отгоре, за да накарат плъзгащата се плоча на силовата глава да се движи в посока на Y-ос. На плъзгащата плоча на силовата глава е монтирана сондажна глава. Движението на портала се осъществява чрез въртене на сачмен винт, задвижван от серво мотора през съединителя.

3. Подвижно седло:

Подвижното плъзгащо се седло е стоманен конструктивен елемент. Две подвижни линейни водещи двойки с ултрависока носеща способност, комплект прецизен сачмен винт и серво мотор са монтирани на плъзгащата се седалка, за да задвижат сондажната глава да се движи в посоката на z-ос, което може да реализира бързо напред, работа напред, бързо назад и спиране на силовата глава. Има функции за автоматично чупене на стружки, отстраняване на стружки и пауза.

Специален серво мотор на шпиндела се използва за пробивна глава. Специалният прецизен шпиндел се задвижва от назъбен синхронен ремък, за да се реализира безстепенна промяна на скоростта с променлива честота. Захранването се задвижва от серво мотор и сферичен винт.

Оста y може да бъде свързана и контролирана от полузатворен контур, който може да реализира линейна и кръгова интерполация. Краят на главния вал е свредло за затягане на конусен отвор или фреза, с по-висока прецизност, високоскоростно рязане, пневматична функция за смяна на инструменти, опция с магазин за инструменти тип шапка, капацитет на магазина за инструменти от осем, смяната на инструмента е по-лесна, висока степен на автоматизация на ръчна обработка.

5. Автоматично устройство за смазване и защитно устройство:

Машината е оборудвана с автоматично устройство за смазване, което може автоматично да смазва движещите се двойки като водеща релса, водещ винт и багажник. Оста x и оста Y на машинния инструмент са оборудвани с прахоустойчив защитен капак, а водоустойчивата преграда срещу пръски е монтирана около работната маса.

6. Система за управление на KND:

6.1. С функцията за чупене на стружки, времето за чупене на стружки и цикълът на чупене на стружки могат да бъдат зададени на интерфейса човек-машина.

6.2. сфункцията за повдигане на инструмента, височината на повдигане на инструмента може да бъде зададена на интерфейса човек-машина. При пробиване до тази височина свредлото бързо се повдига до върха на детайла, след това стружката се изхвърля и след това бързо напред към повърхността на пробиване и автоматично се преобразува в работно изпреварване.

6.3. Централизираната контролна кутия и ръчното устройство са оборудвани с CNC система, USB интерфейс и LCD екран. За да се улесни програмирането, съхранението, показването и комуникацията, операционният интерфейс има функциите на диалог човек-машина, компенсиране на грешки и автоматична аларма.

6.4. Оборудването има функция за преглед и повторна проверка на позицията на отвора преди обработка, така че операцията е много удобна.

Спецификация

| Модел | BOSM-DC60050 | |

| Макс. размер на детайла | Дължина × ширина (mm) | 2600×500 |

| Мощна глава за сондиране с вертикална шайба | Количество (брой) | 1 |

| Конусен отвор на шпиндела | BT40 | |

| Диаметър на пробиване (mm) | Φ2-Φ26 | |

| Скорост на шпиндела (R/min) | 30~3000 | |

| Мощност на шпиндела (kw) | 15 | |

| Разстояние между носа на шпиндела и работната маса (mm) | 150-650 мм | |

| X-ос (странично движение) | Максимален ход (mm) | 500 |

| Скорост на движение по оста X (M / min) | 0~9 | |

| Мощност на серво мотора по оста X (kw) | 2,4*1 | |

| Y-ос (надлъжно движение на колона) | Максимален ход (mm) | 2600 |

| Скорост на движение по оста Y (M / min) | 0~9 | |

| Мощност на серво мотора по оста y (kw) | 2,4*1 | |

| Z ос (вертикално движение на подаване) | Максимален ход (mm) | 500 |

| Скорост на движение на оста Z (M / min) | 0~8 | |

| Мощност на серво мотора по Z-ос (kw) | 1×2.4 със спирачка | |

| Размери на машината | Дължина × ширина × височина(mm) | 5400×2180×2800 |

| Точност на позициониране | X/Y/Z | ±0,05/300 мм |

| Многократно прецизно позициониране | X/Y/Z | ±0,025/300 мм |

| Бруто тегло(t) | 4.5 | |

Проверка на качеството

Всяка машина е калибрирана с лазерен интерферометър от компанията RENISHAW в Обединеното кралство, който прецизно проверява и компенсира грешките на стъпката, хлабината, точността на позициониране и повтарящата се точност на позициониране, за да гарантира динамичната, статичната стабилност и точността на обработка на машината. . Тест със сферична щанга Всяка машина използва тестер за сферична щанга от британската компания RENISHAW, за да коригира точността на истинската окръжност и геометричната точност на машината и едновременно с това да извършва експерименти с кръгово рязане, за да гарантира точността на 3D обработка на машината и точността на окръжността.

Среда за използване на машинни инструменти

1.1 Изисквания за околната среда на оборудването

Поддържането на постоянно ниво на температурата на околната среда е съществен фактор за прецизната обработка.

(1) Наличната околна температура е -10 ℃ ~ 35 ℃. Когато температурата на околната среда е 20 ℃, влажността трябва да бъде 40 ~ 75%.

(2) За да се запази статичната точност на машинния инструмент в определения диапазон, оптималната температура на околната среда трябва да бъде 15 ° C до 25 ° C с температурна разлика

Не трябва да надвишава ± 2 ℃ / 24h.

1.2 Захранващо напрежение: 3-фазно, 380V, колебания на напрежението в рамките на ± 10%, честота на захранване: 50HZ.

1.3 Ако напрежението в зоната на използване е нестабилно, машината трябва да бъде оборудвана с регулирано захранване, за да се осигури нормалната работа на машината.

1.4. Машинният инструмент трябва да има надеждно заземяване: заземителният проводник е меден проводник, диаметърът на проводника не трябва да бъде по-малък от 10 mm², а съпротивлението на заземяване е по-малко от 4 ома.

1.5 За да се осигури нормална работа на оборудването, ако сгъстеният въздух на източника на въздух не отговаря на изискванията на източника на въздух, трябва да се добави набор от устройства за пречистване на източника на въздух (обезвлажняване, обезмасляване, филтриране) преди всмукване на въздух на машината.

1.6. Оборудването трябва да се държи далеч от пряка слънчева светлина, вибрации и източници на топлина и далеч от високочестотни генератори, електрически заваръчни машини и др., за да се избегне повреда на машината или загуба на точност на машината.

Преди и след обслужване

1) Преди обслужване

Чрез проучване на заявката и необходимата информация от клиентите, след това чрез обратна връзка с нашите инженери, техническият екип на Bossman отговаря за техническата комуникация с клиентите и формулирането на решения, подпомагайки клиента при избора на подходящо решение за обработка и подходящи машини.

2)След обслужване

A. Машината с едногодишна гаранция и платена поддръжка през целия живот.

B. По време на едногодишния гаранционен период, след като машината пристигне в пристанището на местоназначението, BOSSMAN ще предостави безплатни и навременни услуги за поддръжка за различни дефекти на машината, които не са причинени от човека, и своевременно ще замени безплатно всички видове повреди, които не са причинени от човека. на такса . Повредите, възникнали извън гаранционния срок, се отстраняват срещу съответните такси.

C. Техническа поддръжка за 24 часа онлайн, TM, Skype, електронна поща, решаване на относителните въпроси навреме. ако не може да бъде решен, BOSSMAN незабавно ще организира следпродажбен инженер да пристигне на място за ремонт, купувачът трябва да плати за VISA, самолетни билети и настаняване.

Сайт на клиента