Тежкотоварна CNC пробивна фреза

CNC машина за пробиване и фреза

Високоскоростна CNC машина за пробиване и фреза

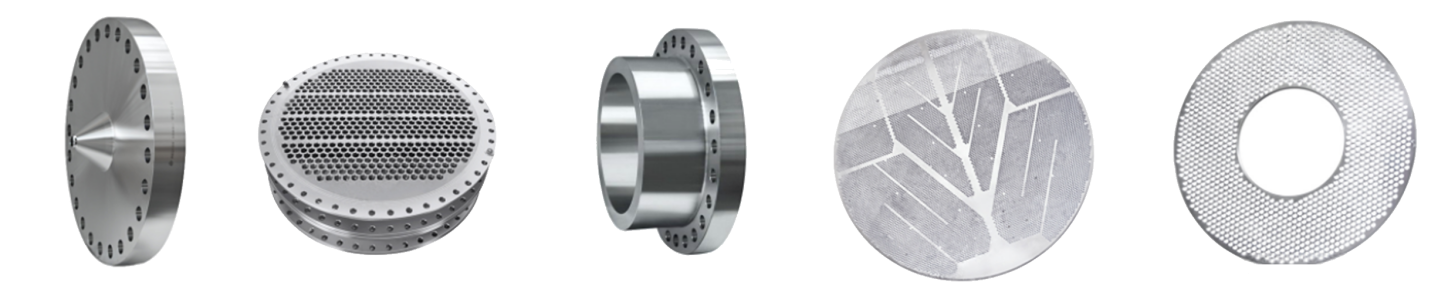

Машинно приложение

Пробивните и фрезови машини с ЦПУ се използват главно за ефективно пробиване на детайли с дебелини в рамките на ефективния диапазон като плочи, фланци, дискове и пръстени. Върху различни видове материали могат да се пробиват проходни и глухи отвори. Машината е с цифрово управление с лесна работа. Може да постигне автоматизация, висока точност, множество разновидности, масово производство.

За да отговори на нуждите за обработка на различни потребители, нашата компания е разработила разнообразие от машини. В допълнение към конвенционалните модели, той може да бъде персонализиран според действителните нужди на клиентите.

Структура на машината

Това оборудване се състои главно от маса за легло, подвижна портална платформа, подвижна плъзгаща седла, шпиндел за пробиване и фрезоване, автоматично устройство за смазване и защитно устройство, циркулиращо охлаждащо устройство, система за управление с ЦПУ, електрическа система и т.н. Поддържането и воденето на водача на подвижната линия и прецизното задвижване на водещия винт, машината има висока точност на позициониране и повтаряща се точност на позициониране.

1)Работна маса:

Работната маса приема леярска структура, а равнината има Т-образен слот с разумно оформление на завършване за затягане на детайли. Над леглото са подредени Т-образни процепи. Задвижващата система използва променливотоков серво мотор и прецизен сферичен винт за задвижване от двете страни, за да накара портала да се движи в посоката на оста Y. В долната част на леглото са разположени регулируеми болтове, които могат лесно да регулират нивото на леглото.

2)Moвингпортал:

Мобилният портал е отлят със сив чугун 250 и две валцовани линейни водещи двойки със супер голям капацитет са монтирани от предната страна на портала. Комплект прецизна сачмено-винтова двойка и серво мотор правят плъзгача на силовата глава да се движи в посоката на оста X. На плъзгача на захранващата глава е монтирана пробивна глава. Движението на портала се осъществява от серво мотора, задвижващ сферичния проводник върху сферичния винт през прецизния съединител.

3)Moвингплъзгащо се седло:

Мобилното плъзгащо се седло е прецизен структурен компонент от чугун. Две NC релсови плъзгачи с ултрависок капацитет и комплект прецизни сферично-винтови двойки и високопрецизен планетарен редуктор са свързани към серво мотора за задвижване на сондажната глава. Придвижването в посока на Z-ос може да реализира бързо превъртане напред, работа напред, бързо пренавиване и спиране на силовата глава. С функции за автоматично чупене на стружки, отстраняване на стружки, пауза.

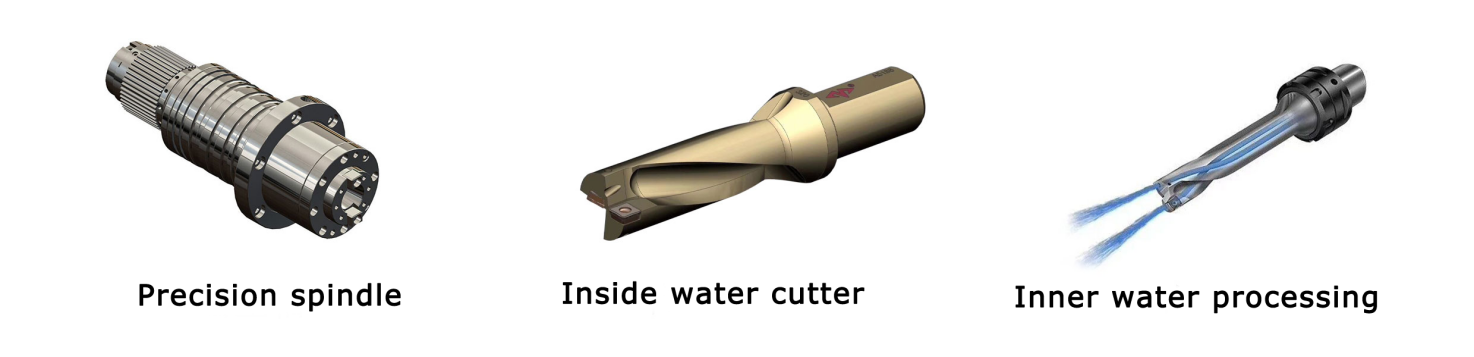

4)Силова глава за пробиване(Вретено):

Силовата глава за пробиване използва специален серво шпинделен двигател, който задвижва специален прецизен шпиндел чрез забавяне на зъбния синхронен ремък за увеличаване на въртящия момент. Шпинделът използва предни три, два и пет реда японски ъглови контактни лагери за постигане на безстепенна промяна на скоростта. Бърза и лесна смяна, подаването се задвижва от серво мотор и сачмен винт. Осите X и Y могат да бъдат свързани и управлението на полузатворен цикъл се използва за постигане на линейни и кръгови интерполационни функции.

Краят на шпиндела е конусен отвор BT40, оборудван с високоскоростна въртяща се връзка Rotorfoss от Италия, която може да използва високоскоростна U-бормашина (насилствена бормашина) и свредло за сърцевина за изпускане на вода. Функцията за изпускане на вода в центъра на шпиндела може да подобри ефективността на рязане, реализиране на обработка на дълбоки отвори и защита на инструмента, за да се намалят разходите за употреба.

5) Автоматично устройство за смазване и защитно устройство:

като направляващи релси, водещи винтове, стелажи и т.н., без мъртви ъгли, за да се гарантира експлоатационният живот на машинния инструмент. Оста X и оста Y на машинния инструмент са оборудвани с прахоустойчиви защитни капаци, а около работната маса са монтирани водоустойчиви предпазители срещу пръски.

6)CNC система за управление:

6.1 С функцията за чупене на стружки, времето за чупене на стружки и цикълът на чупене на стружки могат да бъдат зададени на интерфейса човек-машина.

6.2 С функцията за повдигане на инструмента, височината на повдигане на инструмента може да бъде зададена на интерфейса човек-машина. При пробиване до тази височина, свредлото бързо се повдига до върха на детайла, след което стружката се изхвърля и след това бързо се пренасочва към повърхността за пробиване и автоматично се преобразува в работното място.

6.3 Централизираната контролна кутия и ръчното устройство приемат система за цифрово управление и са оборудвани с USB интерфейс и LCD дисплей с течни кристали. За да се улесни програмирането, съхранението, показването и комуникацията, операционният интерфейс има функции като диалог човек-машина, компенсиране на грешки и автоматична аларма.

6.4 Машината има функция за предварителен преглед и повторна проверка на позицията на отвора преди обработка и операцията е много удобна.

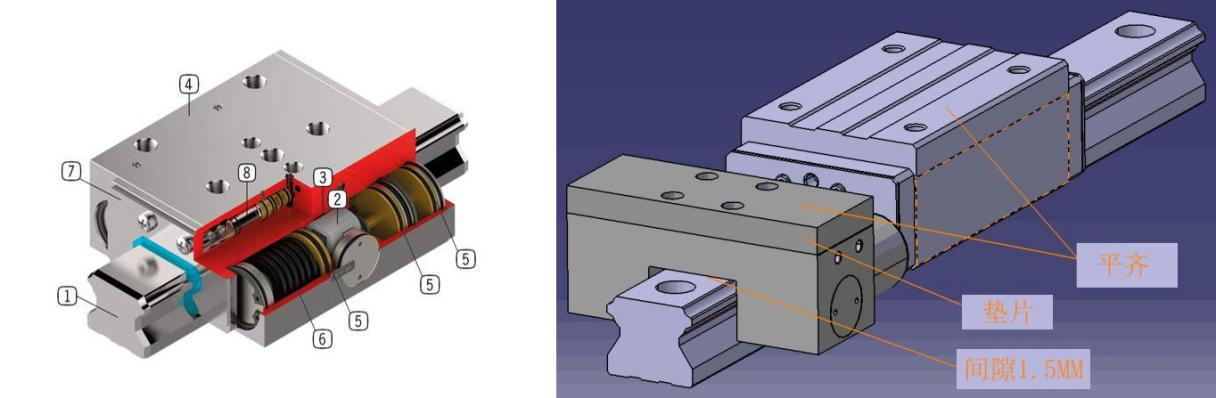

7)Релсова скоба

Скобата се състои от тяло на скобата и задвижващ механизъм. Това е функционален компонент с висока производителност, използван с двойката търкалящи се линейни водачи. Той генерира силна сила на затягане чрез принципа на разширяване на клиновиден блок. Характеристики, които увеличават твърдостта.

Характеристики:

- Безопасна и надеждна, силна сила на затягане, затягаща неподвижна ос XY по време на обработка на пробиване и нарязване.

- Изключително висока сила на затягане, увеличава твърдостта на аксиалното подаване и предотвратява микро движението, причинено от вибрации.

- Бързата реакция, времето за реакция при отваряне и затваряне е само 0,06 секунди, което предпазва машинния инструмент и подобрява живота на винта.

- Издръжлива, никелирана повърхност, добра защита срещу ръжда.

Нов дизайн за избягване на твърд удар при затягане.

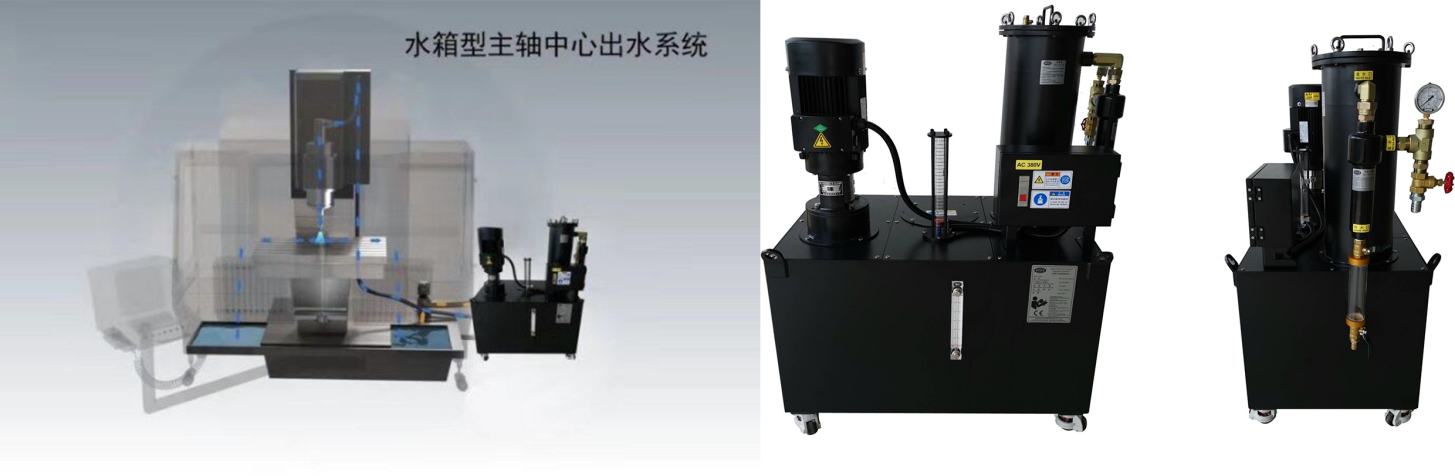

8)Автоматично устройство за отстраняване на стружки и циркулационно охлаждащо устройство:

В задната част на работната маса е разположен автоматичен стружкоотстранител, а в края е разположен филтър. Автоматичният стружкочистач е тип плоска верига, като от едната страна е монтирана охлаждаща помпа. Изходът на чипа е свързан към централната система за филтриране на вода. Охлаждащата течност се влива в ежектора за стружки. Помпата за повдигане на чип ежектора задвижва охлаждащата течност в централната система за филтриране на вода. Охлаждащата помпа с високо налягане циркулира филтрираната охлаждаща течност за рязане и охлаждане. И е оборудван с количка за транспортиране на чипове, която е много удобна за транспортиране на железни чипове. Това оборудване е оборудвано с вътрешна и външна система за охлаждане на фрези. При пробиване с висока скорост фрезите се охлаждат от вътрешна вода и външно при леко фрезоване.

Аларма за ниско ниво на водата

1) Когато охлаждащата течност във филтъра е на средното ниво на течността, системата автоматично свързва двигателя, за да стартира, и охлаждащата течност в устройството за отстраняване на стружки автоматично се влива във филтъра. Когато се достигне високо ниво на течността, моторът автоматично спира да работи.

2) Когато охладителната течност във филтъра е на ниско ниво, системата автоматично ще подкани нивомера на течността да алармира, шпинделът автоматично ще прибере инструмента и машината ще преустанови работата.

9)Централна система за филтриране на изхода:

Машината е стандартно оборудвана с централна система за филтриране на водата, която може ефективно да филтрира примесите в охлаждащата течност. Вътрешната водна система за пръскане може да предотврати заплитането на железни щифтове в инструмента по време на обработка, намалявайки износването на инструмента, удължавайки живота на инструмента, подобрявайки повърхностното покритие на детайла, Изходният щифт за вода под високо налягане на върха на острието може добре да защити повърхността на детайла, защитава високоскоростната въртяща се връзка, предотвратява блокирането на въртящата се връзка от примеси и подобрява цялостното качество на детайла и ефективността на работа.

10)Сферичен винт и интегрирана опора на двигателя:

Основата на двигателя е продукт с висока концентричност, свързващ сферичния винт и двигателя. Сдвоеният лагер с ъглов контакт (клас на точност C5) е интегриран, за да подобри точността и да осигури нулев аксиален хлабина на сферичния винт, когато двигателят е напред и назад. Особено подходящ е за високоскоростно оборудване.

Точност на сглобяване: сферичният винт и моторът са монтирани в едно през основата на мотора. Намалете грешката на концентричността на вала на двигателя и сферичния винт, контролирайте го на плюс или минус 0,01 mm, а перпендикулярността на челната повърхност е 0,01.

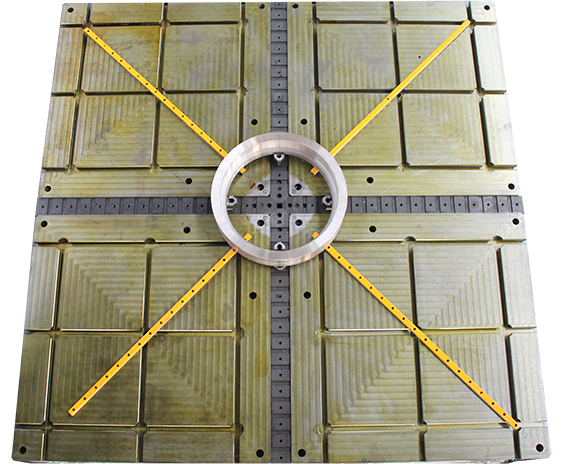

11)Самоцентрираща се маса с четири нокътя(по избор)

Работната маса на самоцентриращо се оборудване е оборудвана с четиричелюстен хидравличен самоцентриращ се патронник. Детайлът може да се централизира автоматично в една скоба, без всеки детайл да патрулира, за да намери центъра. Захващането е бързо и удобно.

Решете проблема, че детайлът с индексиращ кръг с диаметър по-малък от 1600 mm се затяга чрез натискане на плоча след подаване и след това търсене на центъра, което отнема по-малко време и отнема по-дълго време за затягане от времето за обработка.

Самоцентриращият се четиричелюстен патронник, независимо разработен с голям ход на челюстта, затруднява докосването на детайла до челюстта при затягане. Използва се лентова структура с подложка. Тя решава ситуацията, при която хидравличните или пневматичните челюсти имат малък ход на пазара и големите детайли ще удрят челюстите при повдигане, причинявайки повреда на патронниците.

Четирите челюсти на работната маса са в разглобяем стил, а премахването на задната работна маса е нормална платформа със собствен Т-образен жлеб. Това подобрява обхвата на приложение на други детайли освен пръстена.

Спецификацияn

| Модел | BOSM-DT1010 | БОСМ-ДТ2010 | БОСМ-ДТ2016 | BOSM-DT2525 | |

| Работен размер | Дължина*Ширина (mm) | 1000x1000 | 2000x1000 | 2000x1600 | 2500x2500 |

| Вертикална пробивна глава | Конус на шпиндела | BT40/ BT50 | BT40/ BT50 | BT40/ BT50 | BT40/ BT50 |

| Диаметър на пробиване (mm) | Φ40/Φ60 | Φ40/Φ60 | Φ40/Φ60 | Φ40/Φ60 | |

| Диаметър на резба (mm) | M24 / M36 | M24 / M36 | M24 / M36 | M24 / M36 | |

| Скорост на шпиндела (об/мин) | 30~3000 | 30~3000 | 30~3000 | 30~3000 | |

| Мощност на шпиндела (Kw) | 15/22 | 15/22 | 15/22 | 15/22 | |

| Разстояние от долния край на шпиндела до работната повърхност (mm) | 200~600 / 400~800 | 200~600 / 400~800 | 200~600 / 400~800 | 200~600 / 400~800 | |

| Повтаряне на точността на позициониране(X/Y/Z) | X/Y/Z | ±0,01/1000 мм | ±0,01/1000 мм | ±0,01/1000 мм | ±0,01/1000 мм |

| Бруто тегло (T) | 8.5 | 11 | 13.5 | 16.5 | |

| Инструмент за списание | Списание за линейни инструменти | ||||

Проверка на качеството

Всяка машина на Bosman е калибрирана с лазерен интерферометър от компанията RENISHAW от Обединеното кралство, който прецизно проверява и компенсира грешките на стъпката, хлабината, точността на позициониране и повтарящата се точност на позициониране, за да гарантира динамичната, статичната стабилност и точността на обработка на машината. . Тест със сферична щанга Всяка машина използва тестер за сферична щанга от британската компания RENISHAW, за да коригира точността на истинската окръжност и геометричната точност на машината и едновременно с това да извършва експерименти с кръгово рязане, за да гарантира точността на 3D обработка на машината и точността на окръжността.

Преди и след обслужване

1) Преди обслужване

Чрез проучване на заявката и необходимата информация от клиентите, след това чрез обратна връзка с нашите инженери, техническият екип на Bossman отговаря за техническата комуникация с клиентите и формулирането на решения, подпомагайки клиента при избора на подходящо решение за обработка и подходящи машини.

2)След обслужване

A. Машината с едногодишна гаранция и платена поддръжка през целия живот.

B. По време на едногодишния гаранционен период, след като машината пристигне в пристанището на местоназначението, BOSSMAN ще предостави безплатни и навременни услуги за поддръжка за различни дефекти на машината, които не са причинени от човека, и своевременно ще замени безплатно всички видове повреди, които не са причинени от човека. на такса . Повредите, възникнали извън гаранционния срок, се отстраняват срещу съответните такси.

C. Техническа поддръжка за 24 часа онлайн, TM, Skype, електронна поща, решаване на относителните въпроси навреме. ако не може да бъде решен, BOSSMAN незабавно ще организира следпродажбен инженер да пристигне на място за ремонт, купувачът трябва да плати за VISA, самолетни билети и настаняване.

Фирмен сайт