Машина за пробиване на фланец с четири станции

Характеристики на машината

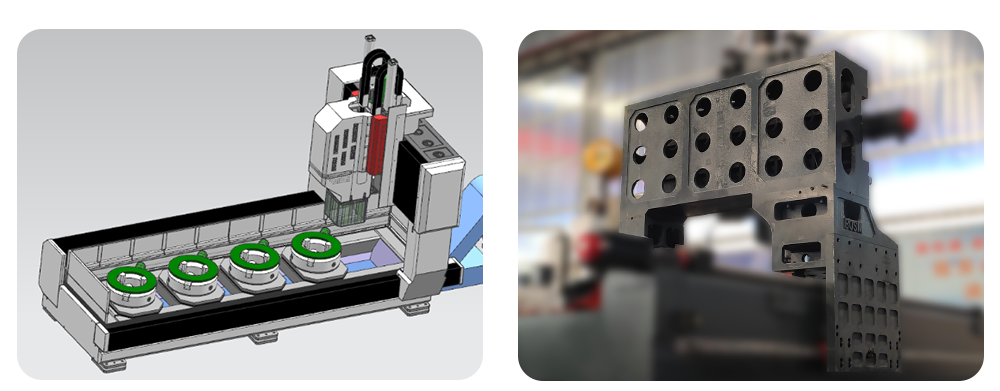

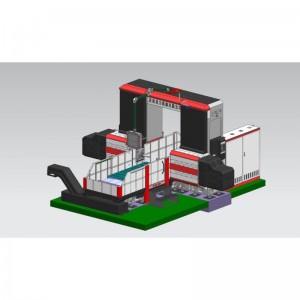

Серията CNC пробивни и фрезови машини с четири станции за фланец се използва главно за обработка на кръгли фланци и може да се използва и за ефективно пробиване / фрезоване на детайли с дебелини в рамките на ефективния диапазон, като полувалове, плоски плочи, фланци, дискове и пръстени / Нарязване / разстъргване / гравиране и други процеси. Проходни и глухи отвори могат да се пробиват върху части от прости материали и композитни материали. Машината е с цифрово управление за лесна работа. Може да постигне автоматизация, висока точност, множество разновидности, масово производство.

Структура на машината

Тази машина има основно работна маса, четири комплекта хидравлични самоцентриращи се патронници с четири челюсти, мобилен портал, мобилно плъзгащо се седло, пробивна и фрезова глава, автоматично устройство за смазване и защитно устройство, циркулиращо охлаждащо устройство, цифрова система за управление и електрическа система. Състав и др. Поддържането и воденето на водача на подвижната линия и прецизното задвижване на водещия винт, машината има висока точност на позициониране и повтаряща се точност на позициониране.

1. Работна маса за легло:

Леглото е изработено от стоманени конструктивни части. Завършва се с вторична темперираща обработка. Има добра динамична и статична твърдост и не се деформира. Работната маса използва четири комплекта 500 mm самоцентриращи се хидравлични патронници с четири челюсти за бързо затягане на детайлите. От двете страни на леглото са монтирани две двойки линейни ролкови водачи с ултра голям капацитет. След позициониране, двата комплекта внесени високо интензивно заключване Мощната релсова скоба е здраво позиционирана и заключена върху релсата. Скобата пасва перфектно, без да повреди плъзгача на релсата. Времето за отваряне и затваряне на скобата е само 0,06 секунди, което значително съкращава времето за обработка. Задвижващата система използва автобусен абсолютен серво мотор и прецизност Сферичният винт задвижва портала да се движи в посоката на оста Y. В долната част на леглото са разположени регулируеми болтове, които могат лесно да регулират нивото на леглото.

2.Мобилен портал:

Мобилният портал е отлят със сив чугун 250. Височината на тежката греда е 800 мм, за да се подобри нейната здравина. На предната страна на портала са монтирани две двойки линейни направляващи със свръхвисок капацитет. Синият плъзгач използва прецизна сачмено-винтова двойка и серво мотор, за да движи плъзгача на силовата глава в посоката на оста Y. На плъзгача на захранващата глава е монтирана пробивна глава. Движението на портала се осъществява от серво мотора, който задвижва майката на сферичния винт, за да се върти върху сферичния винт чрез прецизен съединител.

3.Мобилно плъзгащо се седло:

Мобилното плъзгащо се седло е прецизен структурен компонент от чугун. Плъзгащото се седло е разширено и увеличено, за да се увеличи централното разстояние на водещата релса. Два комплекта двойки линейни водещи релси с ултра голям капацитет и двойки прецизни сачмени винтове са свързани към високопрецизното рамо Сервомоторът на спирачката задвижва пробивната глава да се движи в посоката на Z-ос, което може да реализира бързо напред, индустриален напредък, бързо пренавиване и спиране на захранващата глава. С функции за автоматично чупене на стружки, отстраняване на стружки, пауза.

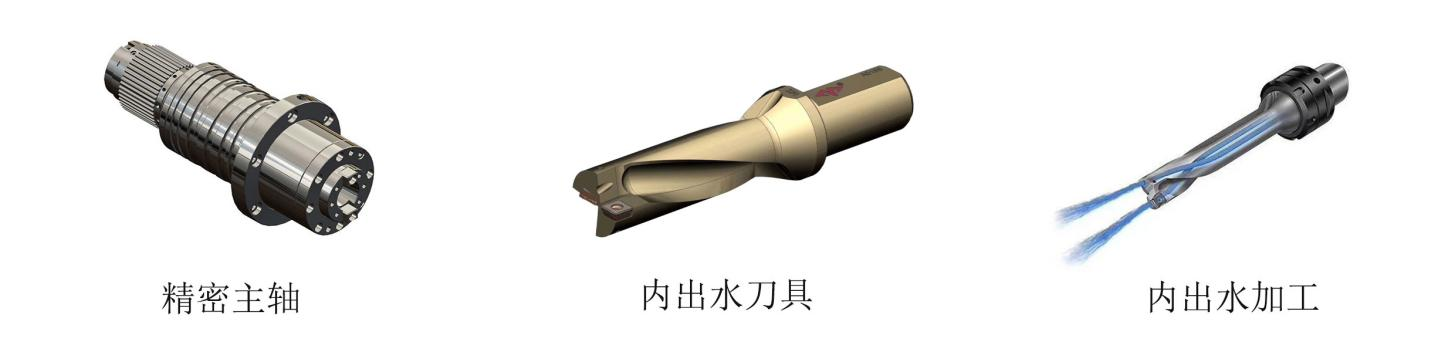

4.Глава за сондажна мощност:

Силовата глава за пробиване използва специален серво мотор на шпиндела. Прецизният механичен шпиндел се задвижва от забавянето на назъбения синхронен ремък за увеличаване на въртящия момент. Шпинделът използва предни три, два и пет реда японски ъглови контактни лагери за постигане на безстепенна промяна на скоростта. Бърза и лесна смяна, подаването се задвижва от серво мотор и сачмен винт. Осите X и Y могат да бъдат свързани и управлението на полузатворен цикъл може да се използва за постигане на линейни и кръгови интерполационни функции.

5. Плосък верижен автоматичен чип конвейер и циркулиращо охлаждащо устройство

Тази машина е оборудвана с плосък верижен автоматичен конвейер за стружки и колектор за стружки. Циркулационното охлаждащо устройство е оборудвано с хартиен филтър, който има вътрешна охлаждаща помпа с високо налягане и външна охлаждаща помпа с ниско налягане за вътрешно и външно охлаждане на инструмента.

5.1 Устройство за автоматично смазване и защитно устройство:

Тази машина е оборудвана с оригинално устройство за автоматично смазване с обемно частично налягане на Тайван, което може автоматично да смазва водещите релси, водещите винтове и други движещи се двойки и няма мъртъв ъгъл, за да се гарантира експлоатационният живот на машината. Оста X и оста Y на машинния инструмент са оборудвани с прахоустойчиви защитни капаци, а около работната маса са монтирани водоустойчиви предпазители срещу пръски.

6. ЦПУсистема за управление:

6.1. С функцията за чупене на стружки, времето за чупене на стружки и цикълът на чупене на стружки могат да бъдат зададени на интерфейса човек-машина.

6.2. С функцията за повдигане на инструмента височината на повдигане на инструмента може да бъде зададена на интерфейса човек-машина. При пробиване до тази височина, свредлото бързо се повдига над детайла, след което стружката се разбива и след това бързо се пренасочва към повърхността на пробиване и автоматично се преобразува в работното място.

6.3. Централизираната контролна кутия и ръчното устройство приемат система за цифрово управление и са оборудвани с USB интерфейс и LCD дисплей. За да се улесни програмирането, съхранението, показването и комуникацията, операционният интерфейс има функции като диалог човек-машина, компенсиране на грешки и автоматична аларма.

6.4. Оборудването има функция за предварителен преглед и повторна проверка на позицията на отвора преди обработка и операцията е много удобна.

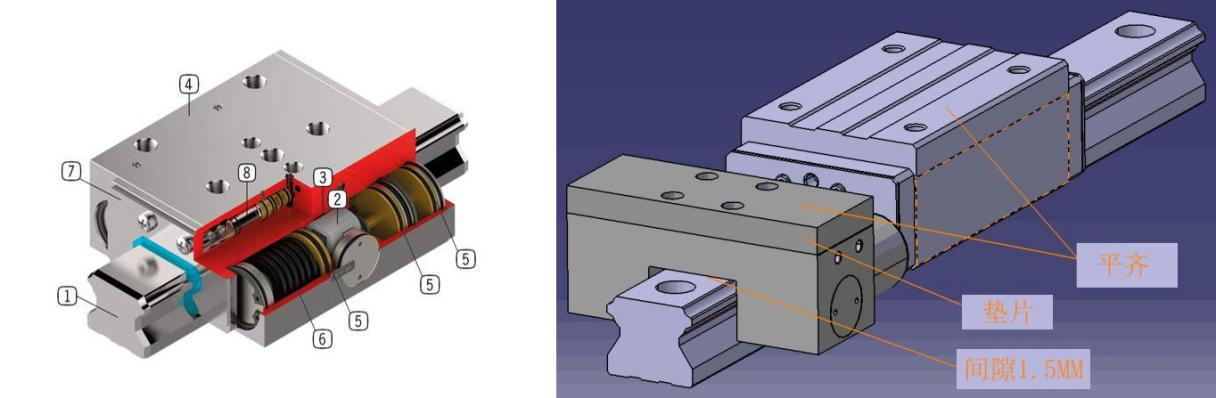

7. Релсова скоба:

Скобата се състои от основното тяло на скобата, задвижващи механизми и т.н. Това е функционален компонент с висока производителност, използван заедно с търкалящата се двойка линейни водачи. Чрез принципа на разширяване на силата на клиновия блок, той генерира силна сила на затягане; има фиксиран портал, прецизно позициониране, антивибрация и функция за подобряване на твърдостта.

Има следните характеристики:

Ø 1) Безопасна и надеждна, силна сила на затягане, затягаща неподвижната ос XY по време на обработка на пробиване и нарязване.

Ø 2)Изключително високата сила на затягане увеличава твърдостта на аксиалното подаване и предотвратява изтръпването, причинено от вибрации.

Ø 3)Бърза реакция, времето за реакция при отваряне и затваряне е само 0,06 секунди, което може да защити машинния инструмент и да увеличи живота на водещия винт.

Ø 4)Издръжлива, никелирана повърхност, добра устойчивост на ръжда.

Ø 5)Нов дизайн за избягване на твърд удар при затягане.

Спецификацияn

| Модел | BOSM-DS500 | единица | |

| Максимален размер на детайла | Външен диаметър | 50-500 | mm |

| Максимална височина на детайла | 300 | Kg | |

| Диаметър на детайла на половин вал | ≤200 | mm | |

| Дължина на вала | 700 мм могат да бъдат увеличени според основата | mm | |

| Дебелина на детайла | ≤5 пъти диаметъра на свредлото | mm | |

| Вертикална ударна пробивна глава | БР | 1 | бр |

| Конус на шпиндела | BT40 | ||

| Диаметър на свредлото | Φ2-Φ36 | mm | |

| Обхват на докосване | М6-М24 | ||

| Скорост на шпиндела | 30~3000 | r/mm | |

| Мощност на мотора на серво шпиндела | 15 | Kw | |

| Разстояние от дъното на шпиндела до работната маса | 150-550mm±20 | mm | |

| Странично движение на силовата глава (X ос) | МАКС. пътуване | 2600 | mm |

| Скорост на оста X | 0~8 | м/мин | |

| Мощност на серво мотора по ос X | 2.4 | Kw | |

| Надлъжно движение на движеща се греда (Y ос) | МАКС. пътуване | 500 | mm |

| Скорост на оста Y | 0~8 | м/мин | |

| Мощност на серво мотора по ос Y | 2.4 | Kw | |

| Вертикално движение на подаване на траверса (Z ос) | МАКС. пътуване | 400 | mm |

| Скорост по оста Z | 0~4 | м/мин | |

| Мощност на серво мотора по ос Z | 1×2.4 спирачка | Kw | |

| Точност на позициониране | 500x500 | ±0,03 | mm |

| Точност на индексиране | 360° | ±0,001° | |

| Размер на машината | Дължина х ширина х височина | 3600×1650×2300 | mm |

| Тегло на машината | 8.5 | T | |

Проверка на качеството

Всяка машина е калибрирана с лазерен интерферометър от компанията RENISHAW в Обединеното кралство, който прецизно проверява и компенсира грешките на стъпката, хлабината, точността на позициониране и повтарящата се точност на позициониране, за да гарантира динамичната, статичната стабилност и точността на обработка на машината. . Тест на сферична щанга Всяка машина използва тестер за сферична щанга от британската компания RENISHAW, за да коригира истинската точност на кръга и ма

геометрична точност на скулата и едновременно с това извършвайте експерименти с кръгово рязане, за да гарантирате точността на 3D обработка на машината и точността на кръга.

Среда за използване на машинни инструменти

1.1 Изисквания за околната среда на оборудването

Поддържането на постоянно ниво на температурата на околната среда е съществен фактор за прецизната обработка.

(1) Наличната околна температура е -10 ℃ ~ 35 ℃. Когато температурата на околната среда е 20 ℃, влажността трябва да бъде 40 ~ 75%.

(2) За да се запази статичната точност на машинния инструмент в определения диапазон, оптималната температура на околната среда трябва да бъде 15 ° C до 25 ° C с температурна разлика

Не трябва да надвишава ± 2 ℃ / 24h.

1.2 Захранващо напрежение: 3-фазно, 380V, колебания на напрежението в рамките на ± 10%, честота на захранване: 50HZ.

1.3 Ако напрежението в зоната на използване е нестабилно, машината трябва да бъде оборудвана с регулирано захранване, за да се осигури нормалната работа на машината.

1.4. Машинният инструмент трябва да има надеждно заземяване: заземителният проводник е меден проводник, диаметърът на проводника не трябва да бъде по-малък от 10 mm², а съпротивлението на заземяване е по-малко от 4 ома.

1.5 За да се осигури нормална работа на оборудването, ако сгъстеният въздух на източника на въздух не отговаря на изискванията на източника на въздух, трябва да се добави набор от устройства за пречистване на източника на въздух (обезвлажняване, обезмасляване, филтриране) преди всмукване на въздух на машината.

1.6. Оборудването трябва да се държи далеч от пряка слънчева светлина, вибрации и източници на топлина и далеч от високочестотни генератори, електрически заваръчни машини и др., за да се избегне повреда на машината или загуба на точност на машината.

Преди и след обслужване

1) Преди обслужване

Чрез проучване на заявката и необходимата информация от клиентите, след това чрез обратна връзка с нашите инженери, техническият екип на Bossman отговаря за техническата комуникация с клиентите и формулирането на решения, подпомагайки клиента при избора на подходящо решение за обработка и подходящи машини.

2)След обслужване

A. Машината с едногодишна гаранция и платена поддръжка през целия живот.

B. По време на едногодишния гаранционен период, след като машината пристигне в пристанището на местоназначението, BOSSMAN ще предостави безплатни и навременни услуги за поддръжка за различни дефекти на машината, които не са причинени от човека, и своевременно ще замени безплатно всички видове повреди, които не са причинени от човека. на такса . Повредите, възникнали извън гаранционния срок, се отстраняват срещу съответните такси.

C. Техническа поддръжка за 24 часа онлайн, TM, Skype, електронна поща, решаване на относителните въпроси навреме. ако не може да бъде решен, BOSSMAN незабавно ще организира следпродажбен инженер да пристигне на място за ремонт, купувачът трябва да плати за VISA, самолетни билети и настаняване.

Сайт на клиента