5-осен вертикален обработващ център V5-700B

Преглед

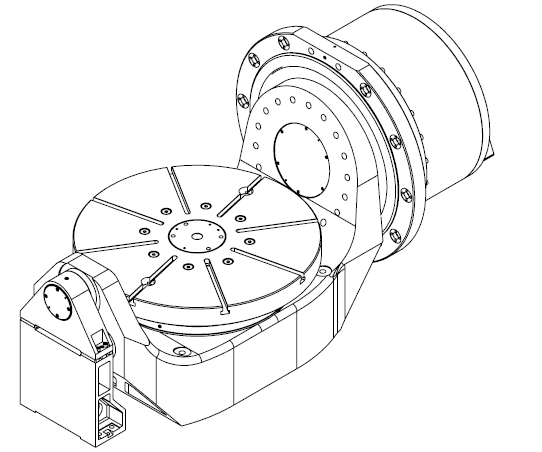

V5-700 B петосен обработващ център приема стабилна C-образна структура и е оборудван с електрически шпиндел, CNC въртяща се маса с директно задвижване и магазин за инструменти като стандарт, който може да реализира високоскоростна и високопрецизна обработка на сложни части. Той се използва широко в гъвкавата и ефективна обработка на нови енергийни двигатели на превозни средства, скоростни кутии, двигатели, форми, роботизирани медицински устройства и други продукти.

Описание на функциите и характеристиките

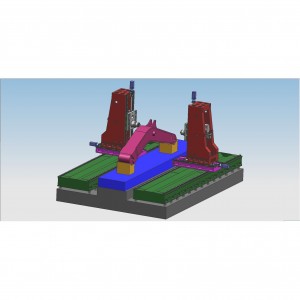

1. Общо оформление на машината

V5-700B петосен обработващ център приема стабилна С-образна структура, колоната е фиксирана върху леглото, плъзгащата плоча се движи хоризонтално по колоната (посока X), плъзгащата седалка се движи надлъжно по плъзгащата плоча (посока Y ), а главата се движи вертикално по протежение на плъзгача (посока Z). Работната маса приема самостоятелно разработената структура на люлката с едно рамо с директно задвижване и различните й показатели за ефективност са достигнали международно напреднало ниво.

2. Система за захранване

Линейните водещи релси по X, Y, Z и сферичните винтове имат ниско статично и динамично триене, висока чувствителност, ниски вибрации при високи скорости, без пълзене при ниски скорости, висока точност на позициониране и отлична производителност на серво задвижването.

X, Y, Z-ос сервомоторите са директно свързани с високо прецизни сачмени винтове чрез съединители, редуциращи междинни връзки, реализирайки безпроблемно предаване, гъвкаво подаване, точно позициониране и висока прецизност на предаване.

Серво моторът по Z-ос има спирачна функция. В случай на прекъсване на захранването, спирачката може автоматично да задържи вала на двигателя плътно, така че да не може да се върти, което играе ролята на защита за безопасност.

3. Електрически шпиндел

Електрическият шпиндел приема самостоятелно разработения високоефективен електрически шпиндел (патент за изобретение: 202010130049.4), а краят е оборудван с охлаждащи дюзи за охлаждане на инструмента. Той има предимствата на висока скорост, висока точност и висока динамична реакция и може да реализира безстепенно регулиране на скоростта. Вграденият високопрецизен енкодер може да реализира насочен точен стоп и твърдо потупване.

4. Магазин за инструменти

Списанието за дискови инструменти използва BT40 магазин за инструменти за манипулатор, който може да побере 24 инструмента.

5. Грамофон

Саморазработеният грамофон с директно задвижване (патенти за изобретение 202010409192.7, 202010408203.X, 2022109170252) е оборудван с високопрецизен абсолютен енкодер и се охлажда от воден охладител при постоянна температура. Той има предимствата на висока твърдост, висока точност и висока динамична реакция. Работната маса приема 8 14 mm радиални T-слота, с максимална товароносимост от 500 kg (хоризонтално) и 300 kg (вертикално)

| Номинална мощност (kW) | Номинален въртящ момент (Nm) | Номинална скорост (rpm) | Максимален въртящ момент (Nm) | Номинален ток (A) | |

| B ос | 13.3 | 2540 | 50 | 4000 | 46.9 |

| C ос | 3.7 | 700 | 50 | 1400 | 14 |

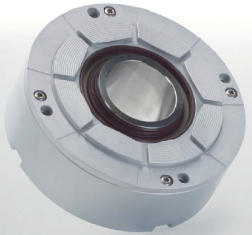

6. Напълно затворена система за обратна връзка

Линейните оси X, Y и Z са оборудвани с решетъчни скали от серия HEIDENHAIN LC4; Въртящите се маси B и C са оборудвани с ъглови енкодери от серия RCN2000 на HEIDENHAIN за реализиране на обратна връзка с пълен затворен контур на 5 оси на подаване, гарантирайки, че машинният инструмент има висока прецизност и висока точност. запазване на точността.

Оборудван с воден охладител за охлаждане с постоянна температура, за да се гарантира, че електрическият шпиндел и грамофона с директно задвижване са в добро работно състояние и могат да работят ефективно за дълго време.

Пневматичната система се филтрира от пневматични компоненти, за да реализира функциите за почистване и продухване на конусния отвор на главния вал, защита от въздушно уплътнение на лагера на главния вал и обръщане на магазина за инструменти и държача на инструмента.

8. Централизирана система за смазване

Плъзгащият блок на водещата релса и гайката на сферичния винт приемат централизирано смазващо устройство с тънка грес, което осигурява редовно и количествено смазване, за да се гарантира точността и стабилността на сферичния винт и водещата релса.

9. Система за смазване масло-въздух

Електрическият шпиндел е оборудван с внесено устройство за смазване масло-въздух за пълно смазване и охлаждане на шпиндела. Сензорът е оборудван да осигурява аларма за необичайно смазване, като ефективно гарантира, че шпинделът може да работи стабилно при висока скорост за дълго време.

10. Система за измерване на детайла

Машината е оборудвана с сензорна сонда HEIDENHAIN TS460 и приемник на безжичен сигнал, който може да се инсталира на шпиндела чрез система за ръчна или автоматична смяна на инструмента, за да се реализират функциите за подравняване на детайла, измерване на детайла и настройка на предварително зададена точка, а повторяемостта на измерването е ≤ 1um (скорост на сондиране 1 m/min), работната температура е 10°C до 40°C. Сензорната сонда на HEIDENHAIN се задейства от оптичен ключ. Стилусът използва триточков лагер, за да осигури идеалната свободна позиция. Той не се износва по време на употреба, има постоянна повторяемост и е стабилен за дълго време.

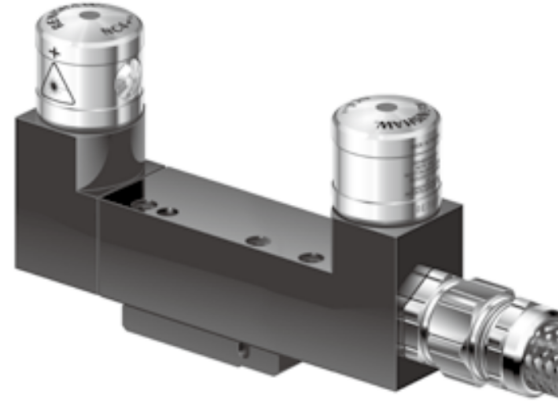

11. Система за измерване на инструменти

Машината е оборудвана с лазерен инструмент за настройка на инструменти Renishaw NC4, повторяемостта на измерването е ±0,1 um, а работната температура е от 5°C до 50°C.

12. Прецизно калибриране по пет оси

Машината е оборудвана с KKH калибриращи топки от HEIDENHAIN, заедно със сонди от серия TS, за постигане на прецизно калибриране на оста на въртене на машината, намаляване на грешките по време на движение на машината и постигане на висока точност и висока повторяемост.

(1) Захранване: 380V±10% 50HZ±1HZ трифазен променлив ток

(2) Температура на околната среда: 5°C-40°C

(3) Оптимална температура: 22°C-24°C

(4) Относителна влажност: 40-75%

(5) Налягане на източника на въздух: ≥6 bar

(6) Дебит на източника на газ: 500 L/min

15. Функционално въвеждане на CNC система

HEIDENHAIN TNC640 CNC система

(1) Брой оси: до 24 контролни кръга

(2) Версия със сензорен екран с мултитъч операция

(3) Програмен вход: разговорен Klartext и програмиране с G код (ISO).

(4) FK свободно контурно програмиране: използвайте разговорен програмен език Klartext, за да извършите FK свободно контурно програмиране с графична поддръжка

(5) Обилни цикли на фрезоване и пробиване

(6) Компенсация на инструмента: компенсация на радиуса на инструмента и компенсация на дължината на инструмента. Цикъл на сондата

(7) Данни за рязане: Автоматично изчисляване на скоростта на шпиндела, скоростта на рязане, подаване на нож и подаване на кръг

(8) Постоянна скорост на обработка на контура: спрямо траекторията на центъра на инструмента / спрямо ръба на инструмента

(9) Паралелно изпълнение: Програма с графична поддръжка, докато друга програма работи

(10) Контурни елементи: права линия/фаска/дъгова пътека/център на окръжност/радиус на окръжност/тангенциално свързана дъга/заоблен ъгъл

(11) Приближаване и отдалечаване от контури: тангенциални или перпендикулярни/през дъгови пътеки

(12) Прескачане на програма: подпрограма/повтаряне на програмен блок/всяка програма може да бъде подпрограма

(13) Стандартен цикъл: пробиване, нарязване на резба (със или без плаваща рамка за нарязване на резба), правоъгълна и дъгова кухина. Пробиване с кълцане, райбероване, пробиване, точково облицоване, точково пробиване. Фрезоване на вътрешни и външни резби. Груба обработка на плоски и наклонени повърхности. Цялостна обработка на правоъгълни и кръгли джобове, правоъгълни и кръгли издатини. Цикли за груба и довършителна обработка за прави и кръгли канали. Масив точки върху окръжности и линии. Точка на масива: QR код. Контурна верига, Контурен джоб. Контурен жлеб за трохоидално фрезоване. Цикъл на гравиране: гравирайте текст или цифри по права линия или дъга.

(14) Трансформация на координати: транслация, ротация, огледално отразяване, мащабиране (конкретна ос).

(15) Програмиране на променлива на Q параметър: математическа функция, логическа операция, операция със скоби, абсолютна стойност, константа þ, отрицание, цяло число или десетична дроб, функция за изчисляване на кръг, функция за обработка на текст.

(16) Помощни средства за програмиране: калкулатор. Списък на всички текущи съобщения за грешки. Контекстно чувствителна помощна функция за съобщения за грешка. TNCguide: интегрирана помощна система; TNC 640 показва информация директно от ръководството за потребителя. Графична поддръжка за програмиране на цикли. Коментарни блокове и основни блокове в NC програми.

(17) Събиране на информация: директно използване на действителната позиция в NC програмата.

(18) Графика за проверка на програмата: Графичната симулация на машинни операции може да се извърши дори когато се изпълнява друга програма. Изглед отгоре/триизмерен изглед/стерео изглед и наклонена равнина на обработка/3-D чертеж. Локално мащабиране.

(19) Графична поддръжка за програмиране: Дори ако се изпълнява друга програма, графиките (2-D диаграма за проследяване на ръкописен текст) на входния NC програмен сегмент могат да бъдат показани в работния режим за редактиране на програмата.

(20) Програма, работеща с графики: графична симулация в реално време по време на изпълнение на програмата за фрезоване. изглед отгоре/три изгледа/стерео изглед.

(21) Време за обработка: Изчислете времето за обработка в режим на работа "пробно пускане". Показва текущото време за обработка в режим на работа "Изпълнение на програмата".

(22) Връщане към контура: показва текущото време за обработка в режим на работа "програмата работи". Прекъсване на програмата, напускане и връщане на контура.

(23) Управление на предварително зададени точки: таблица за запазване на всяка предварително зададена точка.

(24) Таблица на произхода: множество таблици на произхода, използвани за запазване на относителния произход на детайла.

(25) 3-D машинна обработка: Контрол на движението на висококачествено плавно движение

(26) Време за обработка на блок: 0,5 ms

(27) Разделителна способност на входа и стъпка на дисплея: 0,1 μm

(28) Измервателен цикъл: калибриране на сондата. Ръчна или автоматична компенсация на отклонението на детайла. Задайте предварително зададени точки ръчно или автоматично. Инструментът и детайлът могат да се измерват автоматично.

(29) Компенсация на грешката: линейна и нелинейна грешка на оста, хлабина, обратен остър ъгъл на кръгово движение, обратна грешка, топлинно разширение. статично триене, триене при плъзгане.

(30) Интерфейс за данни: RS-232-C/V.24, до 115 kbit/s. Разширен интерфейс за данни на протокол LSV2, използвайте софтуера HEIDENHAIN TNCremo или TNCremoPlus за дистанционно управление на TNC чрез този интерфейс за данни. 2 x Gigabit Ethernet 1000BASE-T интерфейс. 5 x USB порта (1 преден USB 2.0 порт, 4 USB 3.0 порта).

(31) Диагностика: Самостоятелни диагностични инструменти за бързо и удобно отстраняване на проблеми.

(32) CAD четец: показва стандартни CAD формат файлове.

Основен параметър

| Артикул | единица | Параметър | |

| Работна маса | Диаметър на работната маса | mm | Φ700 |

| Максимално хоризонтално натоварване | kg | 500 | |

| Максимално вертикално натоварване | kg | 300 | |

| Т-образен слот | mm | 8×14 | |

| Обхват на обработка | Разстояние между края на шпиндела и края на работната маса (макс.) | mm | 600 |

| Разстояние между края на шпиндела и края на работната маса (мин.) | mm | 150 | |

| ос X | mm | 700 | |

| Y ос | mm | 550 | |

| Z ос | mm | 450 | |

| B ос | ° | -35~+110 | |

| C ос | ° | 360 | |

| Шпиндел | Конусност | BT40 | BT40 |

| Номинална скорост | об/мин | 2000 г | |

| Макс. скорост | об/мин | 15 000 | |

| Изходен въртящ момент S1/S6 | Nm | 72/88 | |

| Мощност на двигателя на шпиндела S1/S6 | KW | 15/18,5 | |

| ос | Скорост на бърз ход по ос X | м/мин | 36 |

| Скорост на бърз ход по ос Y | м/мин | 36 | |

| Скорост на бърз ход по ос Z | м/мин | 36 | |

| B ос Макс. скорост | об/мин | 80 | |

| C ос Макс. скорост | об/мин | 80 | |

| Мощност на двигателя по ос X/Y/Z | Kw | 3,6/3,6/2 | |

| Мощност на двигателя по ос B/C | Kw | 13,3 / 3,7 | |

| Номинален въртящ момент на ос B/C | Nm | 2540/700 | |

| Списание за инструменти | Тип |

| Тип диск |

| Метод за избор на инструмент |

| Двупосочен избор на най-близкия инструмент | |

| Капацитет | T | 30 | |

| Макс. дължина на инструмента | mm | 300 | |

| Макс. тегло на инструмента | kg | 8 | |

| Макс. диаметър на режещия диск (Пълен инструмент) | mm | φ80 | |

| Максимален диаметър на режещия диск (съседен празен инструмент) | mm | φ150 | |

| точност | Критерии за прилагане |

| GB/T20957.4 (ISO10791-4) |

| Точност на позициониране (X/Y/Z) | mm | 0,008/0,008/0,008 | |

| Точност на позициониране (B/C) |

| 7″/7″ | |

| Повтаряща се точност на позициониране | X-ос/Y-ос/Z-ос | mm | 0,006/0,006/0,006 |

| B-ос/C-ос |

| 5″/5″ | |

| Тегло | kg | 8000 | |

| Капацитет | KVA | 45 | |

Списък със стандартна конфигурация

| не | Име |

| 1 | Основни компоненти (включително легло, колона, плъзгаща се плоча, плъзгаща седалка, опорна част) |

| 2 | X, Y, Z триосна система за подаване |

| 3 | Грамофонна маса с едно рамо BC630 |

| 4 | Електрически шпиндел BT40 |

| 5 | Електрическа система за управление (включително електрически шкаф, захранващ модул, серво модул, PLC, операционен панел, дисплей, ръчно устройство, електрически шкаф климатик и др.) |

| 6 | Скала на решетката: HEIDENHAIN |

| 7 | Хидравлична система |

| 8 | Пневматична система |

| 9 | Централизирана система за смазване |

| 10 | Система за смазване масло-въздух |

| 11 | Конвейер за стружки, резервоар за вода, колектор за стружки: RAL7021 черно сиво |

| 12 | Охладител за вода |

| 13 | Уред за измерване на детайли: HEIDENHAIN TS460 |

| 14 | Инструмент за настройка на инструменти: Renishaw NC4 |

| 15 | Прецизно калибриране по пет оси: HEIDENHAIN KKH |

| 16 | Релсов предпазител |

| 17 | Общо защитно покритие за машинни инструменти |

| 18 | Въз основа на една точка на използване на софтуера за последваща обработка HPMILL, свържете физическия адрес на компютъра |

| 19 | Функция за компенсиране на термичното удължение на шпиндела |