BOSM -5020-5Z Пробивна фреза с противоположна глава

1. Използване на оборудването:

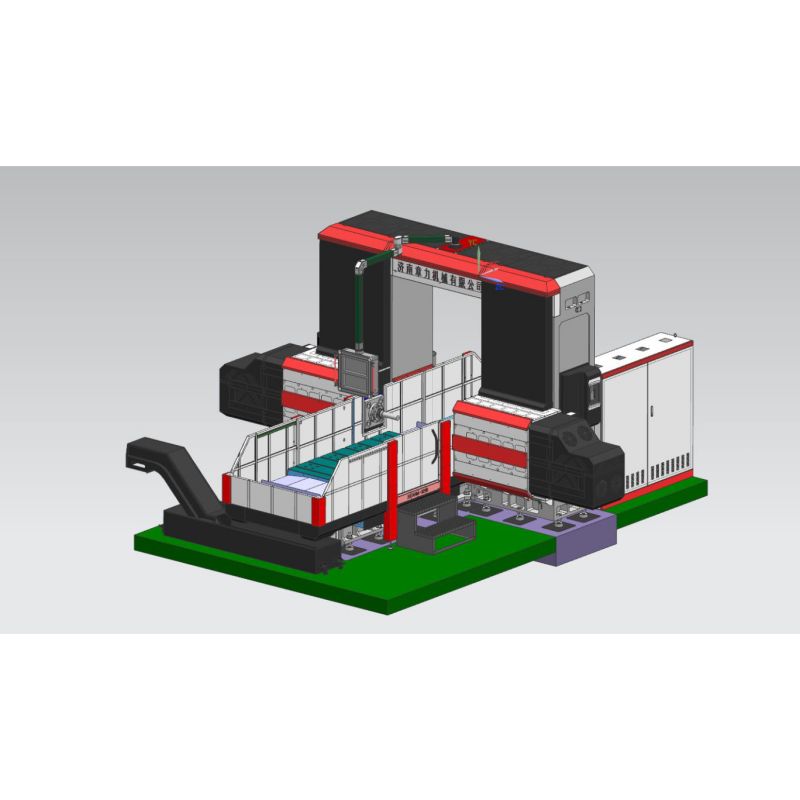

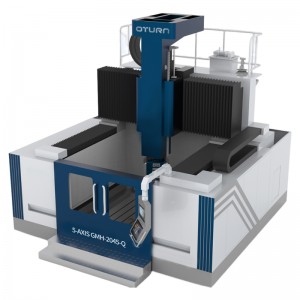

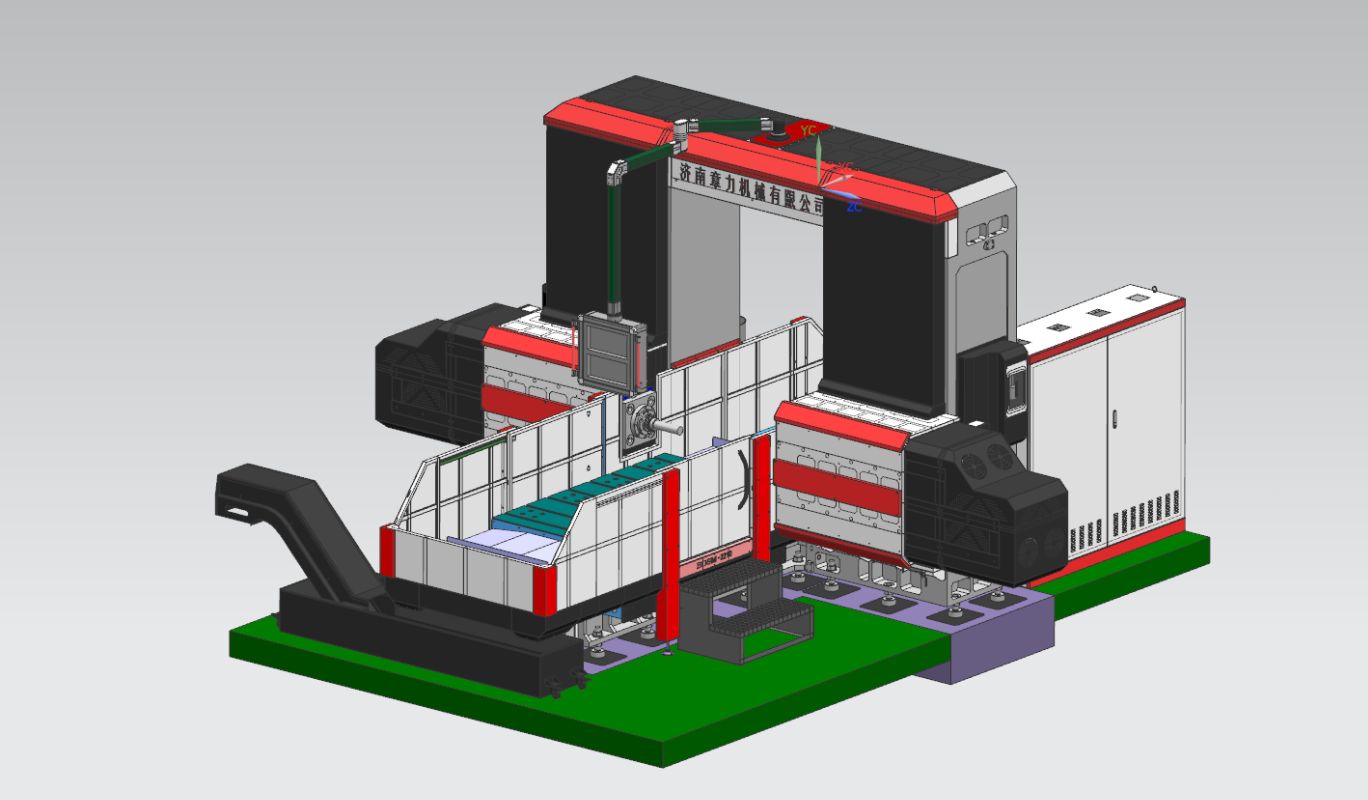

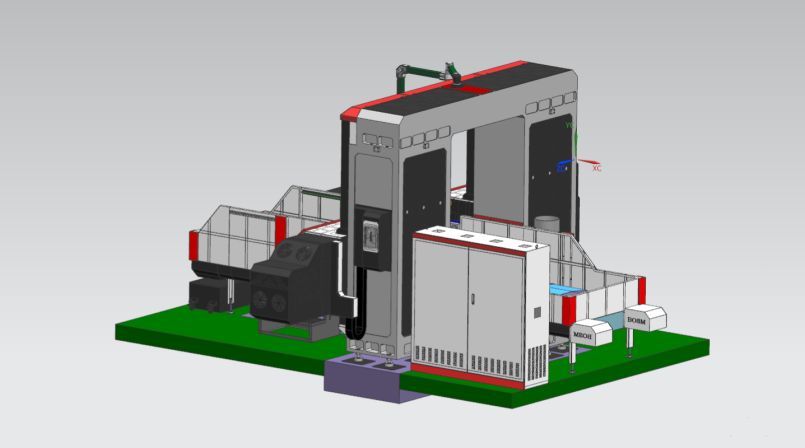

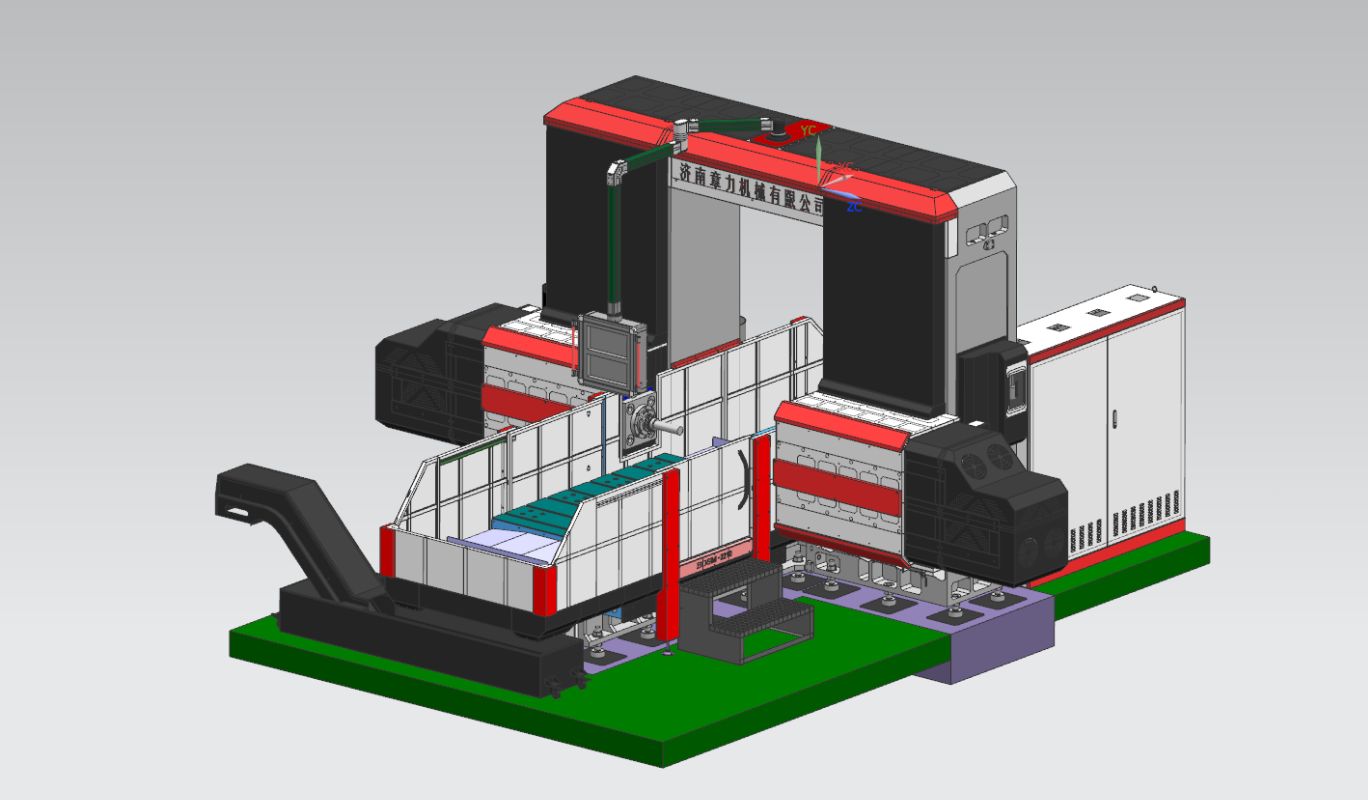

BOSM-5020-5Z CNC работна маса, мобилна двойна колона, пробивна и фрезова машина е специална машина за симетрични детайли на инженерни машини. Машината е оборудвана със специална подвижна работна маса и два комплекта хоризонтални шайби, които могат да реализират пробиване, фрезоване, пробиване и друга обработка на детайла в рамките на ефективния диапазон на хода, детайлът може да се обработва на място наведнъж (няма нужда от вторично затягане), бърза скорост на зареждане и разтоварване, бърза скорост на позициониране, висока точност на обработка и висока ефективност на обработка.

2. Структура на оборудването:

2.1. Основни компоненти на машината

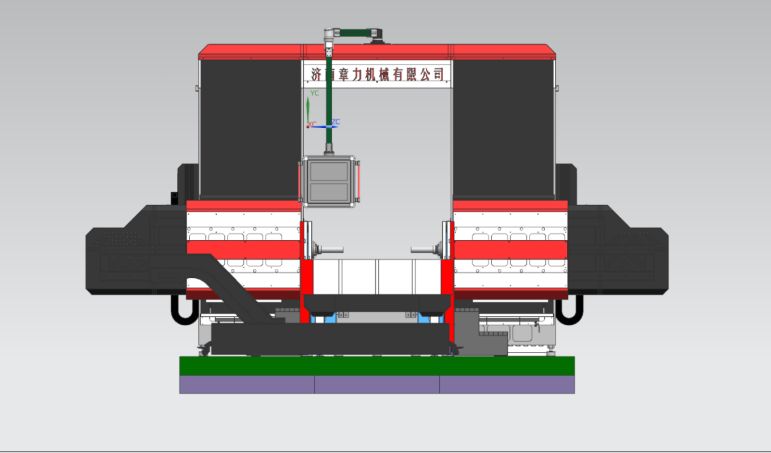

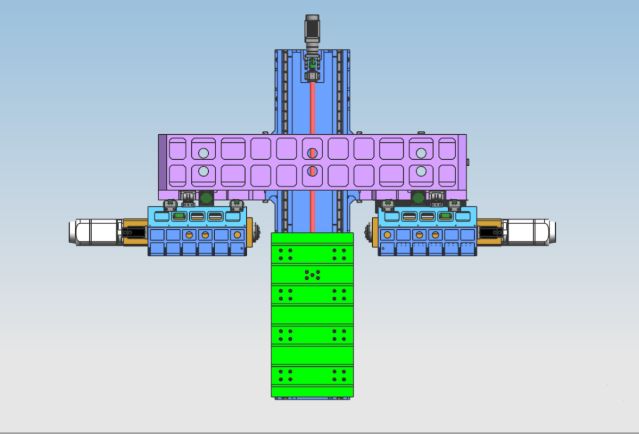

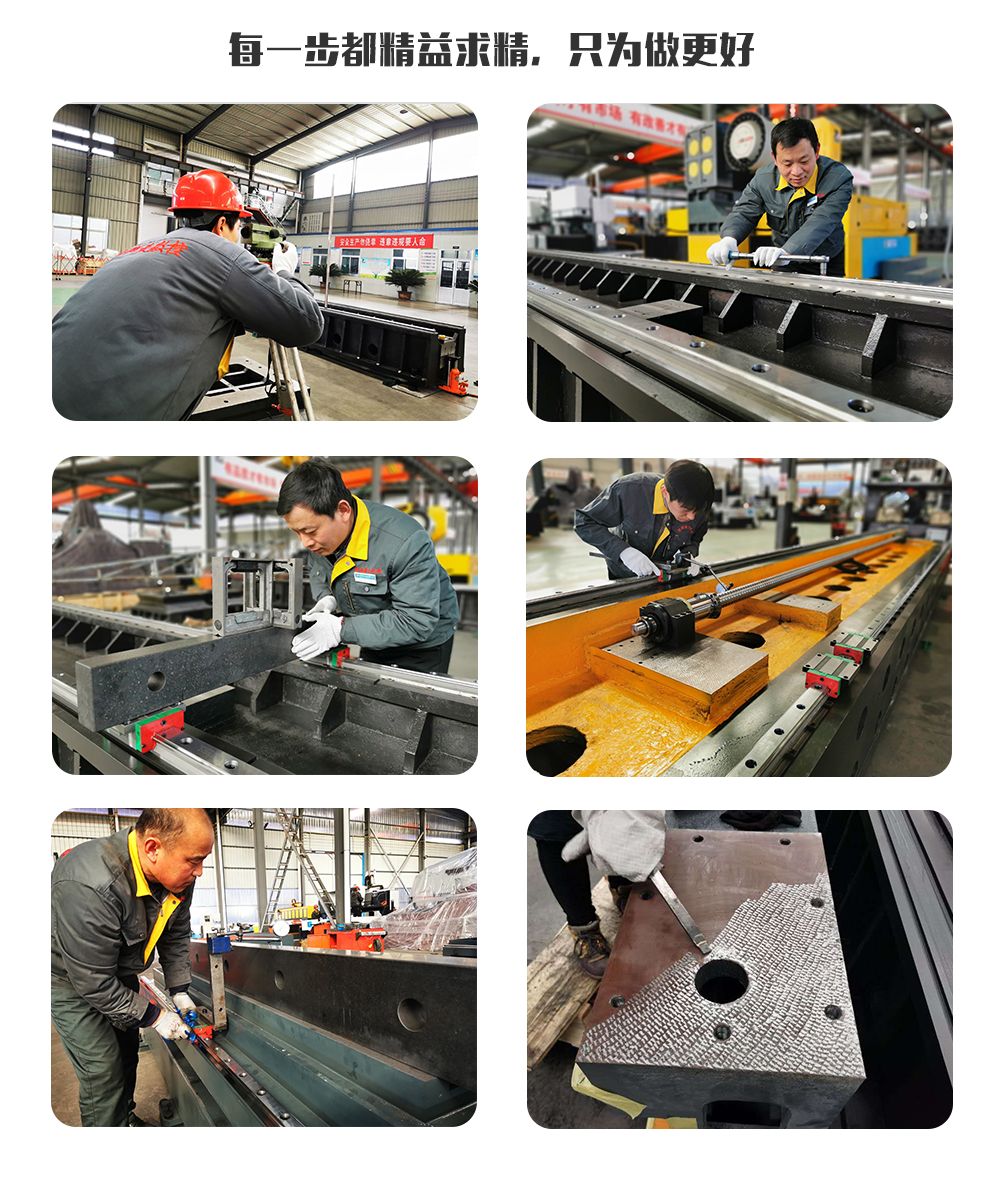

Леглото, работната маса, лявата и дясната колона, гредите, свързващите греди на портала, седлата, овните и т.н. са направени от формоване със смола, пясък, висококачествен сив чугун 250, закален в яма с горещ пясък → вибрационно стареене → отгряване в пещ → вибрационно стареене→груба обработка→вибрационно стареене→отгряване в пещ→вибрация стареене → довършителни работи, напълно елиминира отрицателното напрежение на частите и поддържа стабилна работа на частите. Неподвижното легло, лявата и дясната колона, порталът и работната маса се движат; машината има фрезоване, пробиване, рязане, пробиване, зенкериране, нарязване и други функции, методът на охлаждане на инструмента е външно охлаждане, машината съдържа 5 захранващи оси, които могат да реализират 4-осово свързване, 5-осно еднодействие, 2 захранващи глави , аксиалната машина и силовата глава са показани на фигурата по-долу.

2.2. Основната структура на захранващата част на аксиалното предаване

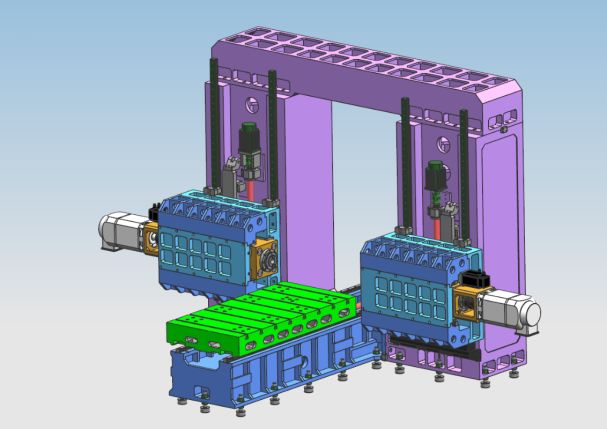

2.2.1. X-ос: Работната маса се движи настрани по протежение на водещата релса на неподвижното легло.

Трансмисия по ос X: AC серво мотор и високопрецизен планетарен редуктор се използват за задвижване на работната маса чрез предаване на сферичен винт за реализиране на линейно движение по оста X.

Форма на водеща релса: поставете две прецизни линейни водещи релси с висока якост

2.2.2.Y1 ос: Силовата глава и цилиндърът са вертикално монтирани от предната страна на колоната и се движат възвратно-постъпателно наляво и надясно по протежение на водещата релса на колоната.

Трансмисия по оста Y1: AC серво моторът се използва за задвижване на сферичния винт, за да задвижи седлото да се движи и да реализира линейното движение по оста Y1.

Форма на водеща релса: 4 броя линейни водещи релси тип 45.

2.2.3.Ос Y2: Вторият бункер на силовата глава е монтиран вертикално на предната страна на колоната и извършва възвратно-постъпателно движение наляво и надясно по протежение на водещата релса на колоната.

Трансмисия по оста Y2: AC серво моторът се използва за задвижване на сферичния винт, за да задвижи движението на седлото, за да реализира линейното движение на оста Y1.

Форма на водеща релса: 4 броя линейни водещи релси тип 45

2.2.4. Z1 ос: Плъзгащото се седло на силовата глава е монтирано вертикално от предната страна на дясната колона и се движи възвратно-постъпателно нагоре и надолу по протежение на направляващата релса на колоната.

Трансмисия по ос Z1: AC серво мотор и високопрецизен планетарен редуктор се използват за задвижване на цилиндъра да се движи през сферичния винт, за да се реализира линейно движение по ос Z1.

Форма на водеща релса: 2 65 тип линейни водещи релси

2.2.5.Ос Z2: Плъзгащото седло на силовата глава е монтирано вертикално от предната страна на дясната колона и се движи възвратно-постъпателно нагоре и надолу по направляващата релса на колоната.

Трансмисия по ос Z1: AC серво мотор плюс високопрецизен планетарен редуктор се използва за задвижване на цилиндъра да се движи през сферичния винт, за да реализира линейно движение по ос Z2.

Форма на водеща релса: 2 65 тип линейни водещи релси

Висококачествена леярска колона HT250 2 броя 65 тип тежкотоварни линейни водещи релси

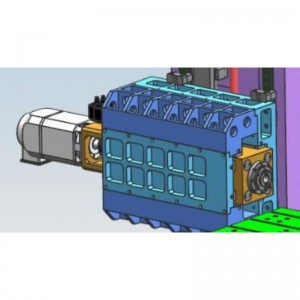

Силовата глава за пробиване и фрезоване (включително силовата глава 1 и 2) е съставна квадратна шайба и посоката на движение се ръководи от 4 линейни ролкови водещи релси. Задвижването използва променливотоков серво мотор за задвижване на прецизната сачмено-винтова двойка. Машината е оборудвана с бар за азотен баланс. , Намалете носещата способност на главата на машината върху винта и сервомотора. Моторът по Z-ос има функция за автоматично спиране. В случай на прекъсване на захранването, автоматичната спирачка ще задържи здраво вала на двигателя, така че да не може да се върти. Когато работите, когато свредлото не докосва детайла, то ще се подаде бързо; когато свредлото докосне детайла, то автоматично ще превключи на работно подаване. Когато свредлото проникне в детайла, то автоматично ще превключи на бързо пренавиване; когато краят на свредлото напусне детайла и достигне зададената позиция, той ще се премести на следващата позиция на отвора, за да реализира автоматична циркулация. И може да реализира функциите на пробиване на глухи отвори, фрезоване, скосяване, чупене на стружки, автоматично отстраняване на стружки и т.н., което подобрява производителността на труда.

500-милиметровата задвижваща глава с квадратна рама използва линейни водачи вместо традиционни вложки, за да подобри значително точността на водене, като същевременно запазва твърдостта на квадратната рама.

2.3. Отстраняване на стружки и охлаждане

Има спирални и плоски верижни конвейери за чипове, монтирани от двете страни под работната маса и чиповете могат автоматично да се транспортират до конвейера за чипове в края през два етапа на спирални и верижни плочи за реализиране на цивилизовано производство. В резервоара за охлаждаща течност на конвейера за чипове има охлаждаща помпа, която може да се използва за външно охлаждане на инструмента, за да се гарантира производителността и експлоатационния живот на инструмента, а охлаждащата течност може да се рециклира.

3. Пълна цифрова система за цифрово управление:

3.1. С функцията за чупене на стружки, времето за чупене на стружки и цикълът на чупене на стружки могат да бъдат зададени на интерфейса човек-машина.

3.2. Оборудван с функция за повдигане на инструмента, разстоянието за повдигане на инструмента може да се настрои на интерфейса човек-машина. Когато разстоянието бъде достигнато, инструментът се повдига бързо, след това стружките се изхвърлят и след това бързо се препраща към повърхността за пробиване и автоматично се преобразува в работа.

3.3. Централизираната контролна кутия и ръчното устройство приемат цифрова система за управление и са оборудвани с USB интерфейс и LCD дисплей с течни кристали. За да се улесни програмирането, съхранението, показването и комуникацията, операционният интерфейс има функции като диалог човек-машина, компенсиране на грешки и автоматична аларма.

3.4. Оборудването има функция за предварителен преглед и повторна проверка на позицията на отвора преди обработка и операцията е много удобна.

4. Автоматично смазване

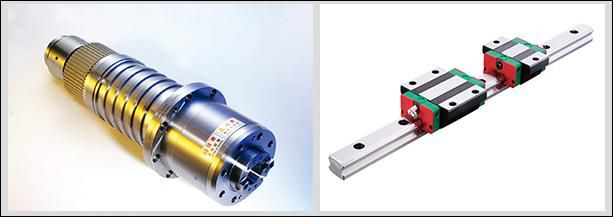

Двойките прецизни линейни водещи релси на машината, двойките прецизни сферични винтове и други двойки с високо прецизно движение са оборудвани с автоматични системи за смазване. Автоматичната помпа за смазване извежда масло под налягане и камерата за количествено масло на лубрикатора влиза в маслото. След като маслената камера се напълни с масло, когато налягането в системата се повиши до 1,4-1,75Mpa, превключвателят за налягане в системата се затваря, помпата спира и разтоварващият клапан се разтоварва в същото време. Когато налягането на маслото в пътя падне под 0,2Mpa, количественият лубрикатор започва да запълва точката на смазване и завършва едно пълнене с масло. Благодарение на точното подаване на масло от количествения маслен инжектор и откриването на налягането в системата, снабдяването с масло е надеждно, като се гарантира, че има маслен филм върху повърхността на всяка кинематична двойка, намалявайки триенето и износването и предотвратявайки повредата на вътрешната структура, причинена от прегряване. , за да се гарантира точността и живота на машината. В сравнение с двойката плъзгащи се направляващи релси, търкалящата се двойка линейни водещи релси, използвана в тази машина, има редица предимства:

①Чувствителността на движение е висока, коефициентът на триене на търкалящата се направляваща релса е малък, само 0,0025~0,01, а задвижващата мощност е значително намалена, което е само еквивалентно на 1/10 от обикновените машини.

② Разликата между динамичното и статичното триене е много малка и последващата производителност е отлична, т.е. интервалът от време между управляващия сигнал и механичното действие е изключително кратък, което е благоприятно за подобряване на скоростта на реакция и чувствителността на системата за цифрово управление.

③Той е подходящ за високоскоростно линейно движение и неговата моментна скорост е около 10 пъти по-висока от тази на плъзгащите се направляващи релси.

④ Може да реализира движение без пролуки и да подобри твърдостта на движение на механичната система.

⑤Произведен от професионални производители, той има висока прецизност, добра гъвкавост и лесна поддръжка.

5.Триосна лазерна инспекция:

Всяка машина на Bosman е калибрирана от лазерния интерферометър на компанията RENISHAW в Обединеното кралство, за да инспектира точно и компенсира грешката на стъпката, хлабината, точността на позициониране, повтарящата се точност на позициониране и т.н., за да се осигури динамична, статична стабилност и точност на обработка на машина . Проверка на Ballbar Всяка машина използва ballbar от британската компания RENISHAW за калибриране на истинската точност на кръга и геометричната точност на машината и провеждане на експерименти с кръгово рязане едновременно, за да се гарантира точността на 3D машинна обработка и кръговата точност на машината.

6. Среда за използване на машината:

6.1. Изисквания за околната среда за използване на оборудването

Поддържането на постоянно ниво на температурата на околната среда е съществен фактор за прецизната обработка.

(1) Наличните изисквания за температура на околната среда са от -10°C до 35°C, когато температурата на околната среда е 20°C, влажността трябва да бъде 40% до 75%.

(2) За да се поддържа статичната точност на машината в определения диапазон, оптималната температура на околната среда трябва да бъде 15°C до 25°C, а температурната разлика не трябва да надвишава ±2°C/24h.

6.2. Захранващо напрежение: 3 фази, 380V, в диапазона от ±10% колебания на напрежението, честота на захранване: 50HZ.

6.3. Ако напрежението в зоната на използване е нестабилно, машината трябва да бъде оборудвана със стабилизирано захранване, за да се осигури нормалната работа на машината.

6.4. Машината трябва да има надеждно заземяване: заземителният проводник е меден проводник, диаметърът на проводника не трябва да е по-малък от 10 mm², а съпротивлението на заземяването трябва да бъде по-малко от 4 ома.

6.5. За да се осигури нормална работа на оборудването, ако сгъстеният въздух на източника на въздух не може да отговори на изискванията на източника на въздух, трябва да се добави комплект устройство за пречистване на източника на въздух (обезвлажняване, обезмасляване, филтриране) преди входящия въздух на Машината.

6.6. Пазете оборудването далеч от пряка слънчева светлина, вибрации и източници на топлина, високочестотни генератори, електрически машини за заваряване и др., за да избегнете повреда в производството на машината или загуба на точност на машината.

7.Технически параметри:

| Модел | 5020-5Z | |

| Максимален размер на обработвания детайл | Дължина × ширина × височина (mm) | 5000×2000×2500 |

| Портално максимално подаване | ширина (mm) | 2300 |

| размер на работното бюро | Дължина X Ширина (mm) | 5000*2000 |

| Пътуване на маса | Работната маса се движи напред и назад (mm) | 5000 |

| Двойно повдигане нагоре и надолу | Ход нагоре и надолу на буталото (mm) | 2500 |

| Хоризонтална пробивна глава тип баранка мощност глава едно две | Количество (2) | 2 |

| Хоризонтална пробивна глава тип баранка мощност глава едно две | Конус на шпиндела | BT50 |

| Скорост на шпиндела (об/мин) | 30~5000 | |

| Мощност на мотора на серво шпиндела (kw) | 37*2 | |

| Разстоянието между центровете на носовите краища на двата шпиндела (mm) | 1500-2500 мм | |

| Ляв и десен ход на единичен бункер (mm) | 500 | |

| Ляв и десен ход на двоен бункер (mm) | 1000 | |

| Двупосочна точност на позициониране | 300мм*300мм | ±0,025 |

| Двупосочна повтаряща се точност на позициониране | 300мм*300мм | ±0,02 |

| Бруто тегло (t) | (около)55 | Бруто тегло (t) |