BOSM - Хоризонтална контрапробивна машина

1. Използване на оборудването:

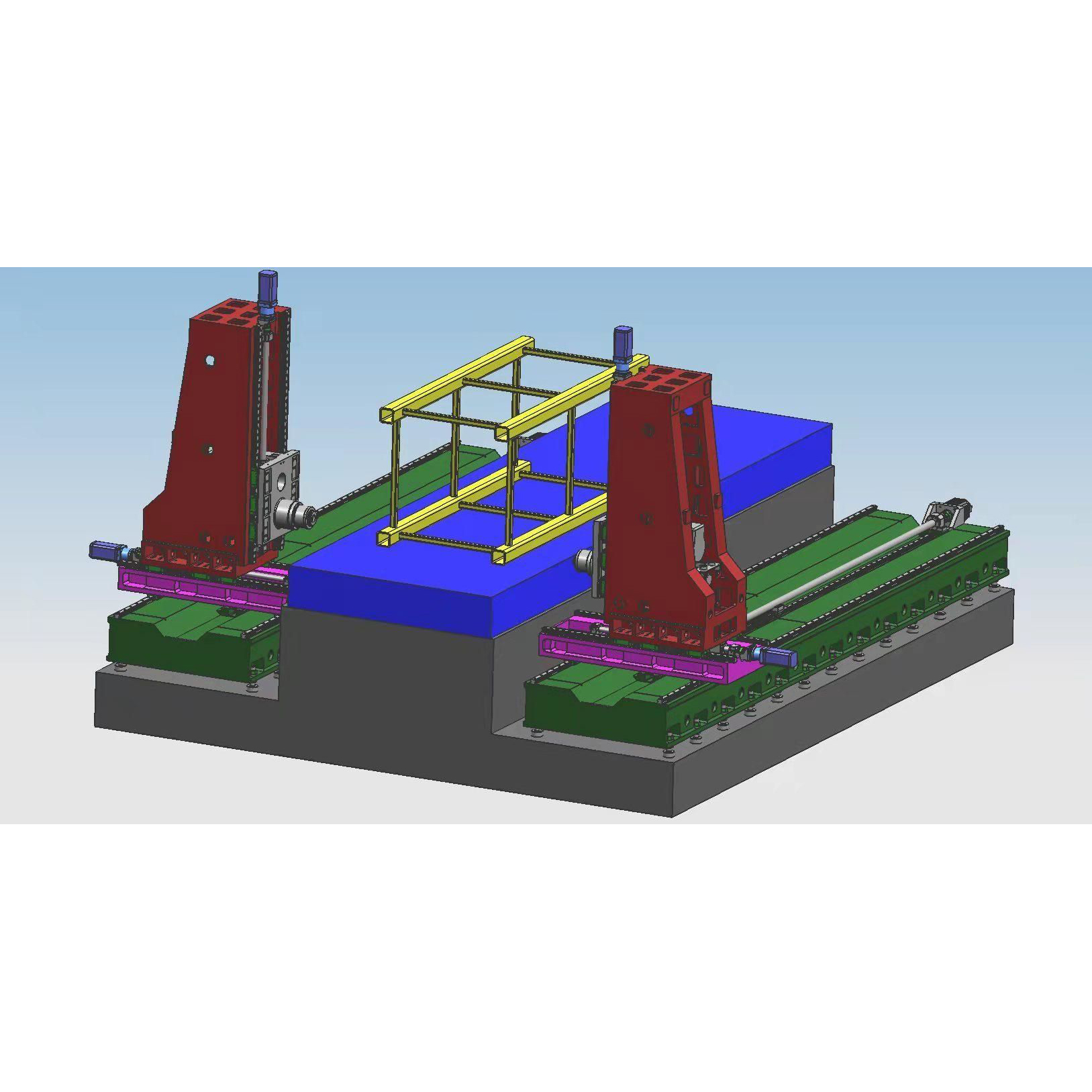

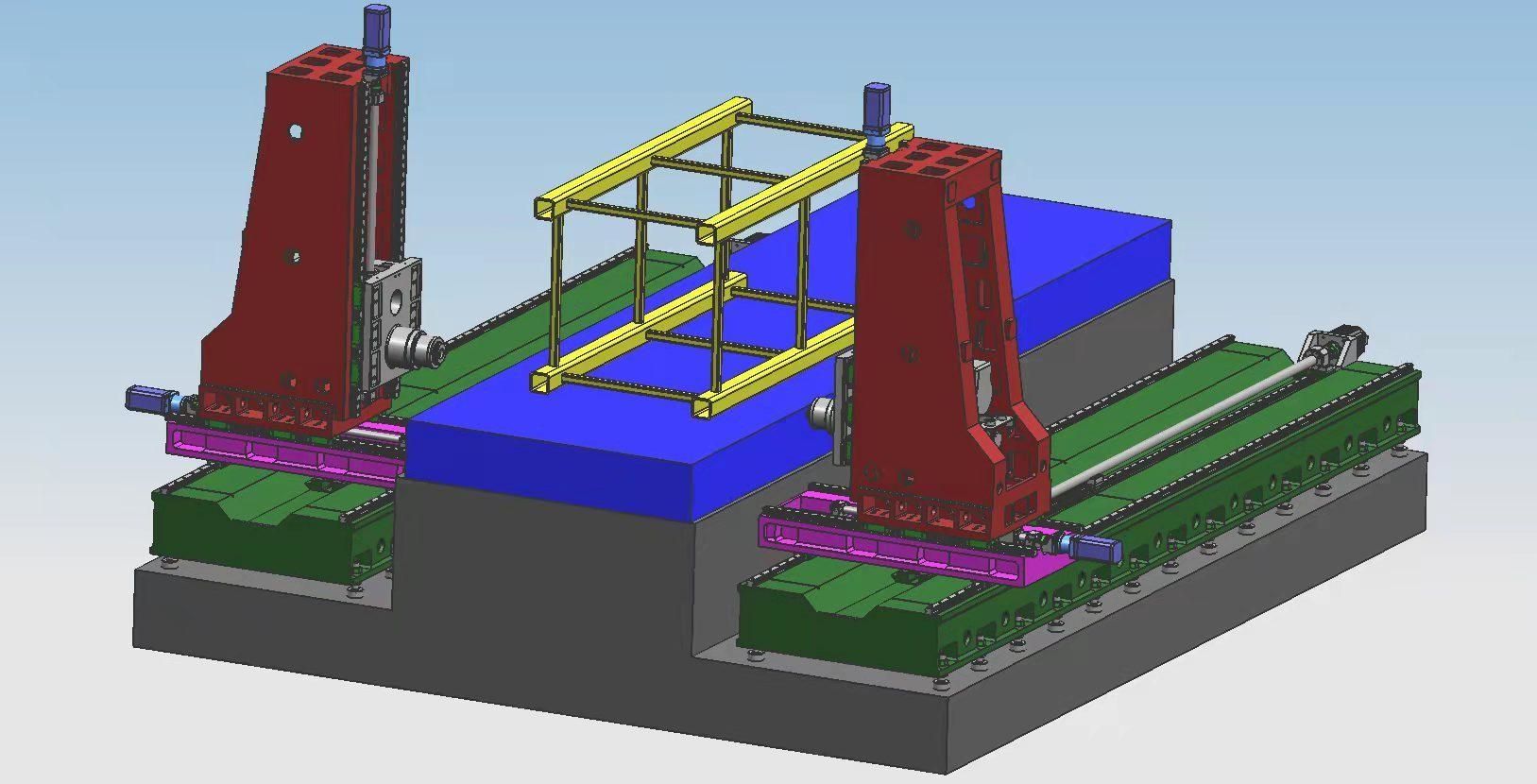

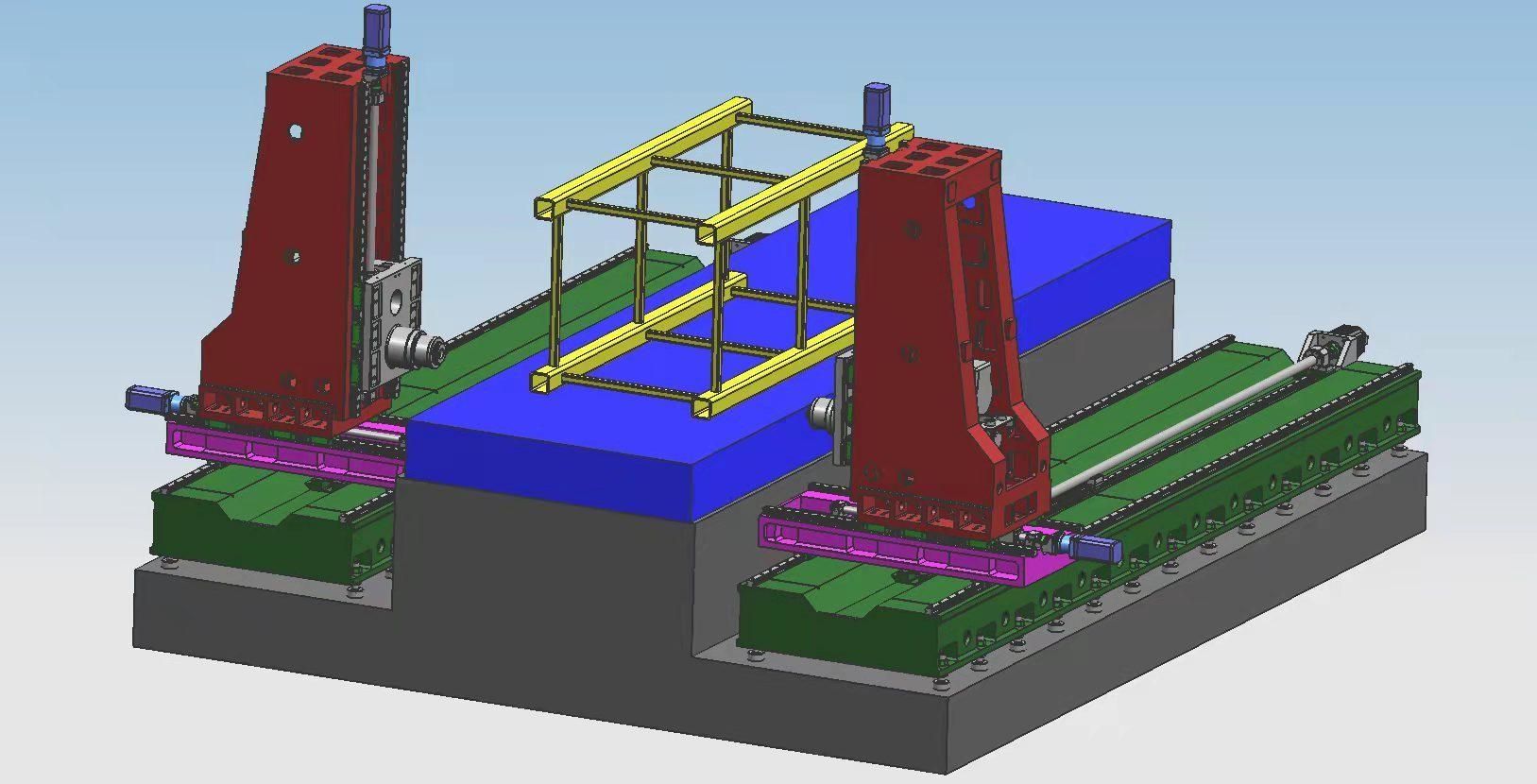

Машината за хоризонтално контра пробиване и пробиване BOSM е специална машина за вашата компания за обработка на капачки на кулокран. Машината е оборудвана с 2 комплекта хоризонтални глави за пробиване и пробиване, които могат да реализират пробиване, фрезоване и пробиване на детайли в рамките на ефективния диапазон на удара. Рязане и друга обработка, скоростта на позициониране на оборудването е бърза, точността на обработка е висока и ефективността на обработка е висока.

2. Характеристики на структурата на оборудването:

2. 1. Основни компоненти намашина

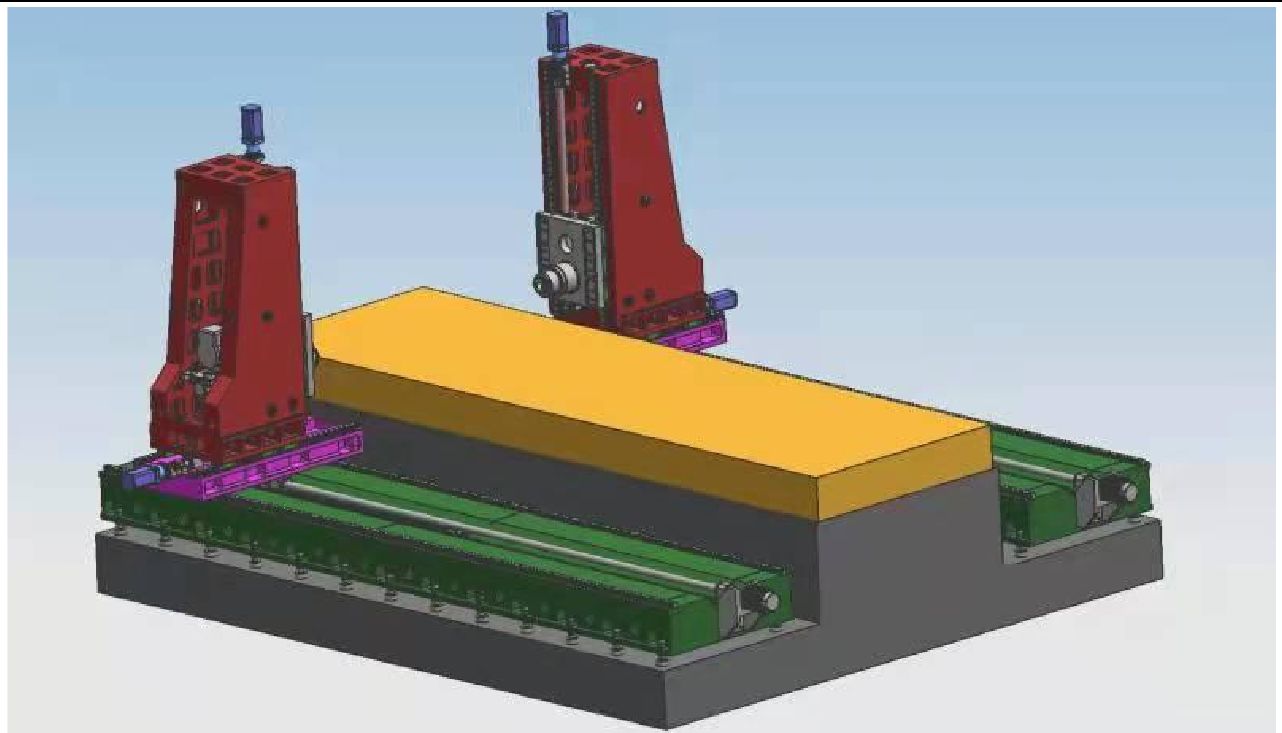

Основните компоненти на машината: легло, работна маса, лява и дясна колона, седла, овни и т.н., големи части са изработени от смола, пясъчно формоване, висококачествено отливка от сив чугун 250, закалено в яма с горещ пясък→стареене чрез вибрации→горещо отгряване в пещ→вибрационно стареене→Груба обработка→вибрационно стареене→отгряване в пещ→вибрационно стареене→завършване, за да се елиминира напълно отрицателното напрежение на частите и да се поддържа стабилна работа на частите. Работната маса на оборудването е фиксирана, а силовите глави от двете страни могат да се движат в предната и задната посока на основата; машината има функции като пробиване, пробиване, зенкериране, нарязване и др. Методът на охлаждане на инструмента е вътрешно охлаждане плюс външно охлаждане. Машината съдържа 5 захранващи оси, 2 режещи силови глави, които могат да бъдат синхронизирани с 5 оси едновременно или могат да бъдат с едно действие. Аксиалната посока на машината и захранващата глава са показани на фигурата по-долу.

2. 2 Основната структура на захранващата част на аксиалното предаване

2.2.1 Ос X: Силовата глава се движи настрани по протежение на водещата релса на основата.

Задвижване по ос X1: AC серво мотор плюс високопрецизен планетарен редуктор се използва за задвижване на силовата глава през сферично-винтовото задвижване, за да се реализира линейното движение на оста X.

X2-ос трансмисия: AC серво мотор плюс високопрецизен планетарен редуктор се използва за задвижване на силовата глава чрез сачмено-винтова трансмисия за реализиране на линейно движение по X-ос.

Форма на водеща релса: Две прецизни линейни водещи релси с висока якост са поставени върху разширената основа.

2.2 Y1 ос: Силовата глава се движи възвратно-постъпателно нагоре и надолу по колоната.

Задвижване по оста Y1: Приемете AC серво мотор за задвижване през сферичен винт, за да реализирате линейно движение на оста Y1. Форма на водеща релса: 4 броя линейни водещи релси тип 45.

2.2.3 Y2 ос: Силовата глава се движи възвратно-постъпателно нагоре и надолу по колоната.

Трансмисия по оста Y2: AC серво моторът се използва за задвижване през сферичен винт за реализиране на линейно движение на оста Y1.

Форма на водеща релса: 4 броя линейни водещи релси тип 45.

2.2.4 Z1 ос: Силовата глава се движи възвратно-постъпателно напред и назад върху седлото.

Трансмисия по ос Z1: AC серво мотор и високопрецизен планетарен редуктор се използват за задвижване на движението през сферичния винт, за да се реализира линейното движение на оста Z1.

2.2.5 Z2 ос: Силовата глава се движи възвратно-постъпателно напред и назад върху седлото.

Трансмисия по ос Z2: AC серво мотор и високопрецизен планетарен редуктор се използват за задвижване на движението през сферичния винт, за да се реализира линейно движение по ос Z2.

2.3. Отстраняване на стружки и охлаждане

Има плоски верижни конвейери за чипове, монтирани от двете страни под работната маса, а железните чипове могат да бъдат изхвърлени в конвейера за чипове в края, за да се реализира цивилизовано производство. В резервоара за охлаждаща течност на конвейера за чипове има охлаждаща помпа, която може да се използва за вътрешно охлаждане + външно охлаждане на инструмента, за да се гарантира производителността и експлоатационния живот на инструмента, а охлаждащата течност може да се рециклира.

3. Пълна цифрова система за цифрово управление:

3.1. С функцията за чупене на стружки, времето за чупене на стружки и цикълът на чупене на стружки могат да бъдат зададени на интерфейса човек-машина.

3.2. С функцията за повдигане на инструмент, разстоянието за повдигане на инструмента може да се настрои на интерфейса човек-машина. Когато разстоянието бъде достигнато, инструментът ще бъде повдигнат бързо и след това чиповете ще бъдат изхвърлени и след това бързо напред към повърхността на пробиване и автоматично преобразувани в работа.

3.2. Централизираната контролна кутия и ръчното устройство приемат цифрова система за управление и са оборудвани с USB интерфейс и LCD дисплей с течни кристали. За да се улесни програмирането, съхранението, показването и комуникацията, операционният интерфейс има функции като диалог човек-машина, компенсиране на грешки и автоматична аларма.

3.2.. Оборудването има функция за предварителен преглед и повторна проверка на позицията на отвора преди обработка и операцията е много удобна.

4. Автоматично смазване

Двойките прецизни линейни водещи релси на машината, двойките прецизни сферични винтове и други двойки с високо прецизно движение са оборудвани с автоматични системи за смазване. Автоматичната помпа за смазване извежда масло под налягане и камерата за количествено масло на лубрикатора влиза в маслото. Когато маслената камера се напълни с масло и налягането в системата се повиши до 1,4~1,75Mpa, превключвателят за налягане в системата се затваря, помпата спира и разтоварващият клапан се разтоварва в същото време. Когато налягането на маслото в пътя падне под 0,2Mpa, количественият лубрикатор започва да запълва точката на смазване и завършва едно пълнене с масло. Благодарение на точното количество масло, подавано от количествения олиер и способността за откриване на налягането в системата, подаването на масло е надеждно и гарантира, че има маслен филм върху повърхността на всяка кинематична двойка, което намалява триенето и износването и предотвратява повреда на вътрешната структура, причинена от прегряване. , за да се гарантира точността и живота на машината.

5. машинаизползва среда:

Захранване: Трифазен AC380V±10%, 50Hz±1 Температура на околната среда: -10°~ 45°

6. Критерии за приемане:

JB/T10051-1999 "Общи технически спецификации за хидравлична система на металорежещи машини"

7. Технически параметри:

| Модел | 2050-5Z | |

| Максимален размер на обработвания детайл | Дължина × ширина × височина (mm) | 5000×2000×1500 |

| размер на работното бюро | Дължина X Ширина (mm) | 5000*2000 |

| Основната посока на движение на захранващата глава | Движение напред и назад (mm) | 5000 |

| Силова глава нагоре и надолу | Ход нагоре и надолу на буталото (mm) | 1500 |

|

Хоризонтална ударна пробивна глава Силова глава 1 2 | Количество (2 бр.) | 2 |

| Конус на шпиндела | BT50 | |

| Диаметър на пробиване (mm) | Φ2-Φ60 | |

| Диаметър на резба (mm) | М3-М30 | |

| Скорост на шпиндела (об/мин) | 30~3000 | |

| Мощност на мотора на серво шпиндела (kw) | 22*2 | |

| Ход наляво и надясно (mm) | 600 | |

| Двупосочна точност на позициониране | 300мм*300мм | ±0,025 |

| Двупосочна повтаряща се точност на позициониране | 300мм*300мм | ±0,02 |