Пробивна и фрезова машина с CNC портален тип

CNC портална машина за фрезоване и пробиване

Портална машина за пробиване и фрезоване

CNC портална фреза

Машинно приложение

Серията високоскоростни машини за пробиване и фрезоване на портални CNC BOSM се използва главно за високоефективно пробиване и обработка на големи плочи, фланци за вятърна енергия, дискове, пръстеновидни части и други детайли с дебелина в рамките на ефективния диапазон. Пробиване на отвори и глухи отвори може да се реализира върху части от един материал и композитни материали. Процесът на обработка на машината се контролира цифрово и работата е много удобна. Може да реализира автоматизация, висока точност, множество разновидности и масово производство. За да отговори на нуждите за обработка на различни потребители, компанията е разработила разнообразие от финализирани продукти. В допълнение към конвенционалните модели, те също могат да бъдат проектирани и персонализирани според действителните нужди на потребителите.

Структура на машината

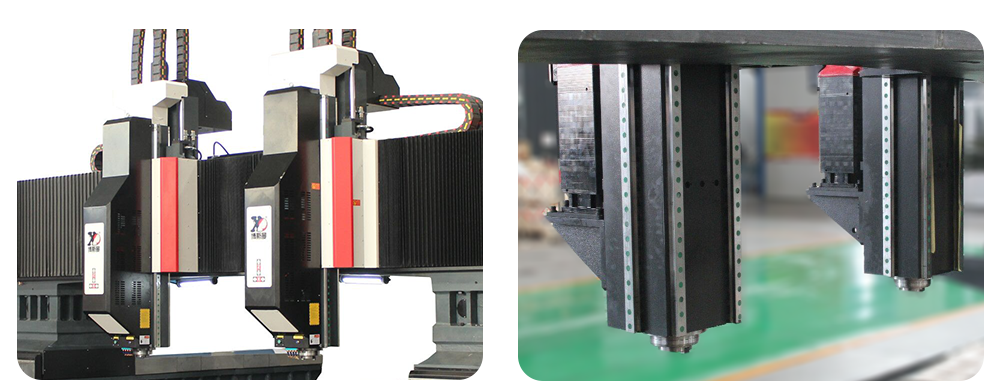

Това оборудване се състои основно от работна маса за легло, подвижен портал, подвижна плъзгаща седла, пробивна и фрезова глава, автоматично устройство за смазване и защитно устройство, циркулиращо охлаждащо устройство, цифрова система за управление, електрическа система и др. задвижване на двойка водещи винтове, машината има висока точност на позициониране и повтаряща се точност на позициониране.

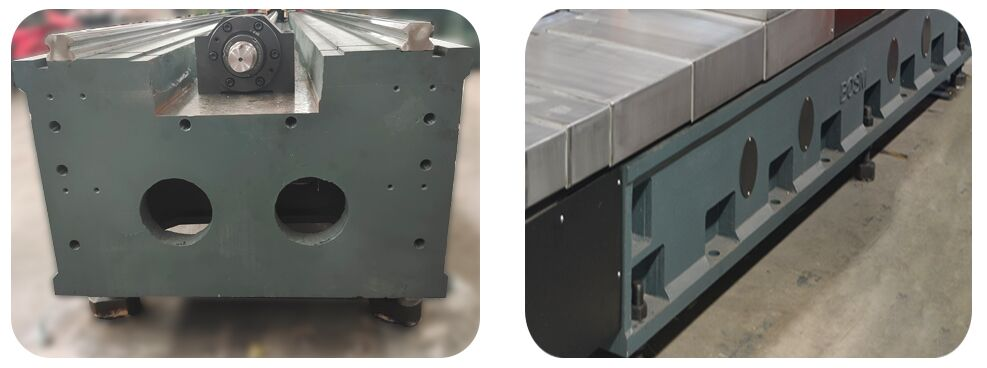

1)Работна маса:

Леглото е отливка от една част, завършена след вторично отгряване и обработка с вибрационно стареене, с добра динамична и статична твърдост и без деформация. На повърхността на работната маса има T-прорези с разумно оформление на завършване за затягане на детайли. Основата на леглото е оборудвана с 2 високопрецизни линейни водача (общо 4 от двете страни), така че водещият плъзгач да е равномерно натоварен, което значително подобрява твърдостта на машинния инструмент и неговата устойчивост на опън и натиск. Задвижващата система използва AC серво мотори и двойки прецизни сферични винтове. Страничното задвижване кара портала да се движи в посоката на оста X. На долната повърхност на леглото са разположени регулируеми болтове, които могат лесно да регулират нивото на работната маса на леглото.

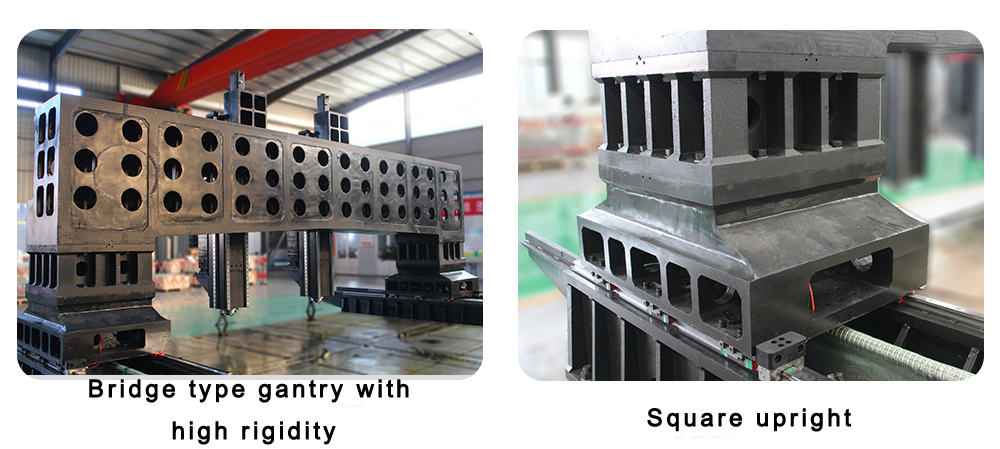

2)Moвингпортал:

Подвижният портал е излят и обработен със сив чугун (HT250). Две 55# ролкови линейни водещи двойки с ултрависока носеща способност са монтирани от предната страна на портала. Комплект прецизна сачмено-винтова двойка и серво мотор карат плъзгача на силовата глава да се движи в посоката на оста Y, а пробивната глава е монтирана върху плъзгача на захранващата глава. Движението на портала се осъществява чрез въртене на гайката на сферичния винт върху сферичния винт, задвижван от серво мотора чрез прецизния съединител.

3)Moвингплъзгащо се седло:

Плъзгащото се седло е прецизна конструкция от чугун. Плъзгащото се седло е снабдено с две ултра-високо носещи CNC линейни релсови плъзгачи, комплект прецизни сферични винтови двойки и високопрецизен планетарен редуктор, свързан към серво мотора, и оборудван с азотен балансиращ цилиндър, балансиращ теглото на задвижваща глава, намалете натоварването на водещия винт, удължете живота на водещия винт, задвижете пробивната задвижваща глава да се движи в посоката на Z-ос и реализирайте действията бързо напред, работа напред, бързо назад и спиране на захранваща глава, с автоматично чупене на стружки, отстраняване на стружки, функция за пауза.

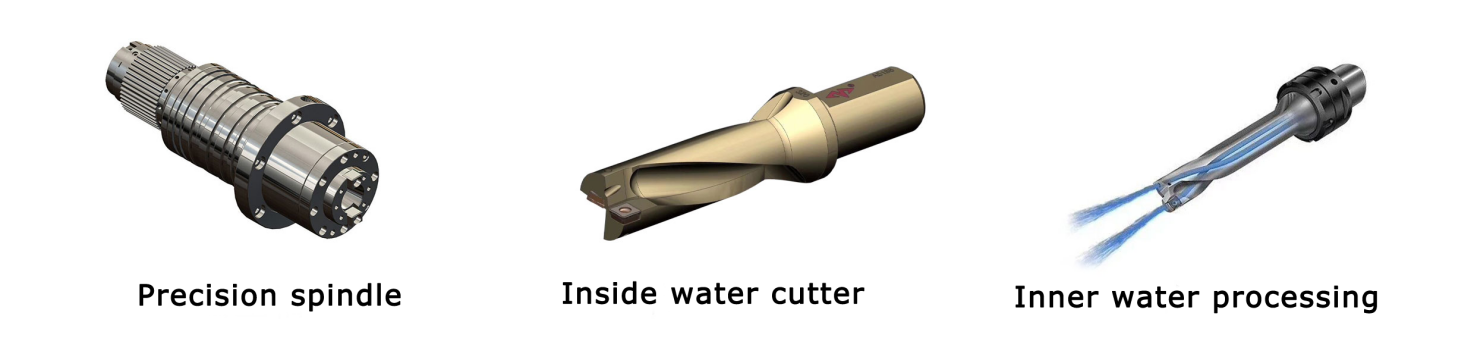

4)Силова глава за пробиване(Вретено):

Силовата глава за пробиване използва специален серво шпинделен двигател, който се задвижва от забавяне на зъбния синхронен ремък за увеличаване на въртящия момент и задвижва специален прецизен шпиндел. Шпинделът използва първите четири и задните два шест реда японски ъглови контактни лагери, за да постигне безстепенна промяна на скоростта. Шпинделът е снабден с пневматична система за смяна на инструмента, за да направи инструмента Смяната е бърза и лесна, а подаването се задвижва от серво мотор и сачмен винт. Осите X и Y могат да бъдат свързани, като се използва контрол на полузатворен цикъл, който може да реализира линейни и кръгови интерполационни функции. Краят на шпиндела е конусен отвор BT50, оборудван с италианска високоскоростна ротационна връзка Rotofors, която може да се обработва от високоскоростен U-пробивен център.

4.1 Корпусът на кутията и плъзгащата се маса на сондажната глава са направени от отливки, за да се подобри тяхната твърдост и стабилност и да се намалят вибрациите и шума.

4.2 Машината може да се управлява от електронно ръчно колело; за да спестите време и да подобрите ефективността на производството по време на обработката, след пробиване на първия отвор, за да зададете позицията на подаване, пробиването на останалите отвори от същия вид може да постигне бързо напред → работа напред → бързо назад Трябва също да има функции като автоматичен чип счупване, отстраняване на стружки и пауза.

4.3 Бутонът е оборудван със система за балансиране на течен азот за намаляване на натоварването по Z-ос и увеличаване на експлоатационния живот на винта по Z-ос.

4.4 Серво моторът по Z-ос използва спирачен двигател при изключване, който ще задържи спирачката при внезапно прекъсване на захранването, за да се избегнат инциденти, причинени от падане на кутията на шпиндела.

4.5 Главна опора

4.5.1. Кутията на главния вал приема четири тежки линейни водача с висока твърдост на движение, висока точност на позициониране и добра стабилност при ниска скорост.

4.5.2. Задвижване по Z-ос - сервомоторът е директно свързан към сферичния винт чрез съединителя, а сферичният винт задвижва главата, за да се движи нагоре и надолу по седлото, за да реализира подаването по Z-ос. Моторът по Z-ос има функция за автоматично спиране. В случай на прекъсване на електрозахранването, валът на двигателя се държи здраво, за да не се върти.

4.5.3. Шпинделната група приема високоскоростен шпиндел за вътрешен изход за вода на Тайван Jianchun, който има висока точност и висока производителност. Основният вал захваща ножа от пружината тип пеперуда на главния вал със силата на опън, действаща върху дърпащия гвоздей на дръжката на инструмента чрез механизма за протягане от четири части, а разхлабеният инструмент приема пневматичен метод.

5)Автоматично устройство за смазване и защитно устройство:

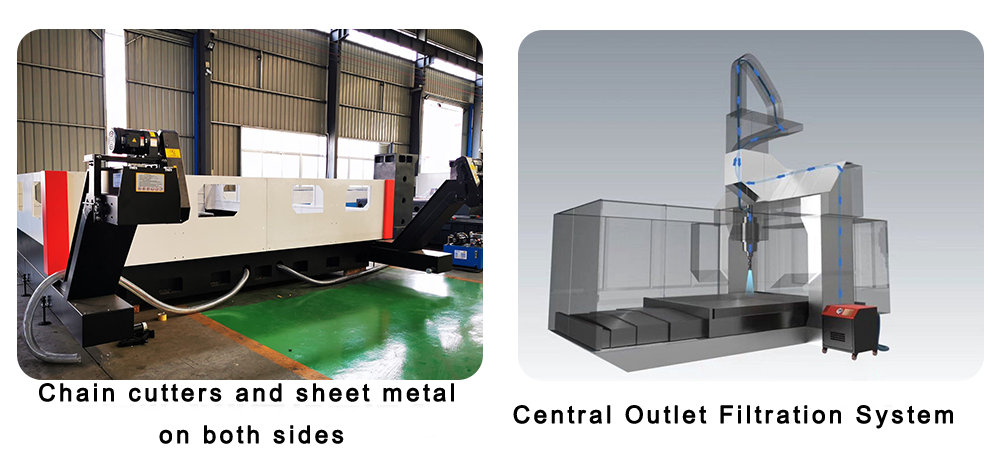

От двете страни на работната маса има автоматичен транспортьор за стружки и филтър в края. Автоматичният транспортьор за чипове е тип плоска верига. Едната страна е снабдена с охлаждаща помпа, а изходът е свързан с маркуч към централната филтърна система за вода. , Охлаждащата течност се влива в конвейера за стружки, повдигащата помпа на конвейера за стружки изпомпва охлаждащата течност в централната изходяща филтърна система, а охлаждащата помпа с високо налягане циркулира филтрираната охлаждаща течност към охлаждането на шпиндела за пробиване. Освен това е оборудван с количка за транспортиране на чипове, която е много удобна за транспортиране на чипове. Това оборудване е оборудвано с вътрешни и външни системи за охлаждане на инструмента. Когато се използва високоскоростно пробиване, се използва вътрешно охлаждане на инструмента, а външно охлаждане се използва за леко фрезоване.

5.1. Централна система за филтриране на водата:

Тази машина е оборудвана с централна водна филтърна система, която може ефективно да филтрира примесите в охлаждащата течност. Вътрешната система за пръскане на вода може да предотврати заплитането на железни щифтове в инструмента по време на обработка, да намали износването на инструмента, да удължи живота на инструмента и да подобри повърхностното покритие на детайла. Щифтът за изпускане на вода под високо налягане на върха на инструмента може добре да защити повърхността на детайла, да защити високоскоростната въртяща се връзка, да предотврати блокирането на въртящата се връзка от примеси и да подобри качеството на детайла като цяло и да подобри ефективността на работа.

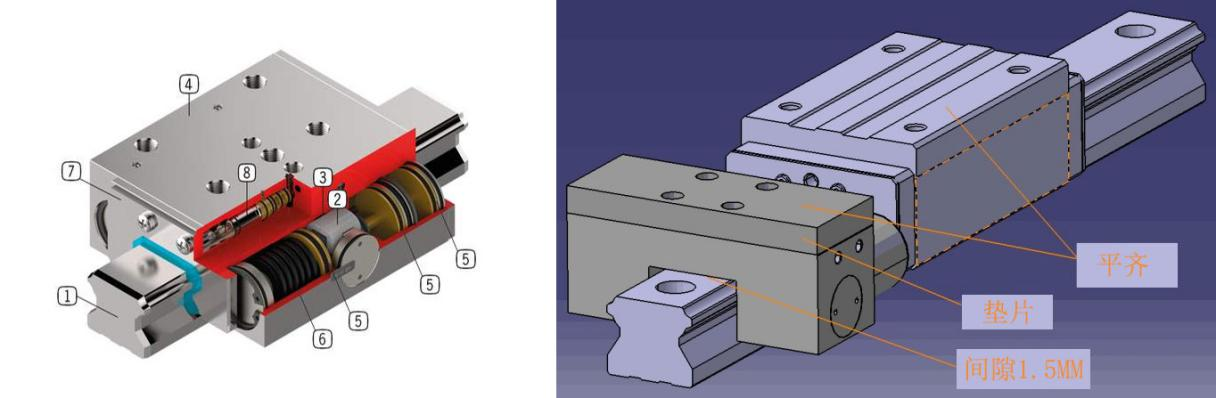

6)Линеен щипка:

Скобата се състои от основното тяло на скобата, задвижващи механизми и т.н. Това е функционален компонент с висока производителност, използван заедно с търкалящата се двойка линейни водачи. Чрез принципа на разширяване на силата на клиновия блок, той генерира силна сила на затягане; има фиксиран портал, прецизно позициониране, антивибрация и функция за подобряване на твърдостта.

Има следните характеристики:

Безопасна и надеждна, силна сила на затягане, затягане на неподвижната ос XY по време на обработка на пробиване и нарязване.

Изключително високата сила на затягане увеличава твърдостта на аксиалното подаване и предотвратява изтръпването, причинено от вибрации.

Бърза реакция, времето за реакция при отваряне и затваряне е само 0,06 секунди, което може да защити машинния инструмент и да увеличи живота на водещия винт.

Издръжлива, никелирана повърхност, добра защита срещу ръжда.

Нов дизайн за избягване на твърд удар при затягане.

7)Позициониране и затягане на детайла

За подравняване на детайла с кръгъл фланец, той може да бъде произволно поставен върху опорната плоча с Т-образни процепи и централната позиция се измерва от търсача на ръба, инсталиран в конусния отвор на шпиндела във всеки три точки (вътрешен диаметър или външен диаметър) на детайла . След това се получава автоматично чрез изчисляване на програмата за цифрово управление, което е точно и бързо. Захващането на детайла се затяга със скоба, съставена от притискаща плоча, изхвърлящ прът, свързващ прът и възглавничен блок, който е удобен за използване.

8)Устройство за автоматично смазване

Тази машинна машина е оборудвана с тайванско устройство за автоматично смазване с обемно частично парциално налягане, което може автоматично да смазва различни движещи се двойки като водещи релси, водещи винтове, стелажи и т.н., без задънени краища, и да гарантира експлоатационния живот на машинния инструмент. Водещите релси от двете страни на леглото на машината са оборудвани със защитни капаци от неръждаема стомана, а двете страни на движещата се портална силова глава са оборудвани с гъвкави защитни капаци. Около работната маса са монтирани водоустойчиви предпазители срещу пръски, а тръбопроводът за вода е защитен от пластмасова верига за плъзгане. Около шпиндела е монтирана мека прозрачна PVC лентова завеса.

9)Пълен цифров CNC контролер:

9.1. С функцията за чупене на стружки, времето за чупене на стружки и цикълът на чупене на стружки могат да бъдат зададени на интерфейса човек-машина.

9.2. С функцията за повдигане на инструмента височината на повдигане на инструмента може да бъде зададена на интерфейса човек-машина. При пробиване до тази височина свредлото бързо се повдига до горната част на детайла, а след това стърготини, след това бързо напред към повърхността на пробиване и автоматично се преобразува в работно подаване.

9.3. Централизираната контролна кутия и ръчното устройство приемат цифрова система за управление и са оборудвани с USB интерфейс и LCD дисплей с течни кристали. За да се улесни програмирането, съхранението, показването и комуникацията, операционният интерфейс има функции като диалог човек-машина, компенсиране на грешки и автоматична аларма.

9.4. Оборудването има функция за преглед и повторна проверка на позицията на отвора преди обработка, което е много удобно за работа.

10)Оптичен търсач на ръбове:

Оборудването е оборудвано с фотоелектрически търсач на ръбове, който може да намери позицията на детайла удобно и бързо.

1) Инсталирайте търсача на ръбове в патронника на шпиндела на машинния инструмент и бавно завъртете шпиндела, за да коригирате неговата концентричност.

2) Преместете шпиндела с ръчното колело, така че ръбът на стоманената топка на търсача на ръбове да докосне детайла леко и червената светлина да светне. По това време шпинделът може да се движи многократно напред и назад, за да се намери най-добрата точка, където ръбът на стоманената топка на търсача на ръбове докосва детайла. .

3) Запишете стойностите на оста X и Y, показани от CNC системата в този момент, и попълнете компютъра.

4) Намерете множество точки за откриване по този начин

11)Аларма за износване на инструмента

Алармата за износване на инструмента открива главно тока на двигателя на шпиндела. Когато токът надвиши предварително зададената стойност, устройството автоматично преценява, че инструментът е износен и в този момент шпинделът автоматично ще прибере инструмента и автоматичната програма ще приключи. Напомнете на оператора, че инструментът е износен.

12)Аларма за ниско ниво на водата

1) Когато охлаждащата течност във филтъра е на средно ниво, системата автоматично се свързва с двигателя, за да стартира, и охлаждащата течност в конвейера за стружки автоматично се влива във филтъра. Когато достигне високото ниво, моторът автоматично спира да работи.

2) Когато охлаждащата течност във филтъра е на ниско ниво, системата автоматично ще подкани нивомера да алармира, шпинделът автоматично ще прибере инструмента и машината ще спре да работи.

13) Функция за памет при изключване

Поради спиране на работата, причинено от внезапно прекъсване на захранването, тази функция може бързо и удобно да намери позицията на последния отвор, пробит преди спирането на захранването. Операторите могат бързо да преминат към следващата стъпка, спестявайки време за търсене.

Триосна лазерна инспекция:

Всяка машина на Bosman е калибрирана с лазерния интерферометър на британската компания RENISHAW и прецизно проверява и компенсира грешката на стъпката, хлабината, точността на позициониране, повтарящата се точност на позициониране и т.н., за да осигури динамична, статична стабилност и точност на обработка на машината. . Проверка на Ballbar Всяка машина използва ballbar на британската компания RENISHAW за калибриране на точността на истинския кръг и геометричната точност на машината. В същото време се провежда експеримент с кръгово рязане, за да се гарантира точността на 3D обработка на машината и точността на кръга.

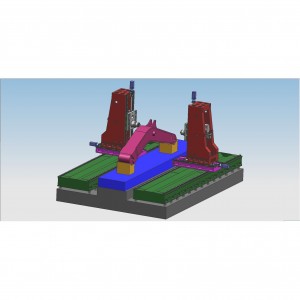

Оформление на платформата, затягане на детайла, изисквания за автоматично отстраняване на стружките

1. Основна платформа (1 бр.): T-образен затягащ детайл. Както горната крайна повърхност, така и страничната повърхност на основната платформа могат да се използват като обработващи позициониращи повърхности.

2. Платформа за потъване (1 бр.): (отстрани е снабдена със спомагателна рамка за пресоване, а горната част е снабдена с напълно покриващ защитен капак, проектиран и инсталиран от продавача), основните инструкции за позициониране и обработка на детайла:

Обработка на капака на клапана: позициониране на долната платформа (долна опорна дръжка и детайли с различни размери), горната притискаща плоча се фиксира чрез натискане или продавачът проектира автоматично горно затягащо устройство.

Обработка на тялото на клапана: позициониране на долната платформа (дръжки за долна опора и детайли с различни размери), страничните дръжки на спомагателната колона на долната платформа и L-образните пръти за изхвърляне на аксесоари се притискат и фиксират или продавачът проектира автоматичен плот затягащо устройство.

Спецификация

| Модел | BOSM-DS3030 | BOSM-DS4040 | BOSM-DS5050 | BOSM-DS6060 | |

| Работен размер | дължина * ширина | 3000*3000 | 4000*4000 | 5000*5000 | 6000*6000 |

| Вертикална пробивна глава | Конус на шпиндела | BT50 | |||

| Диаметър на пробиване (mm) | φ96 | ||||

| Диаметър на нарязване (mm) | M36 | ||||

| Скорост на шпиндела (об/мин) | 30~3000/60~6000 | ||||

| Мощност на двигателя на шпиндела (kw) | 22/30/37 | ||||

| Разстояние от носа на шпиндела до масата | Според фондацията | ||||

| Повтаряне на точността на позициониране(X/Y/Z) | X/Y/Z | ±0,01/1000 мм | |||

| Система за контрол | KND/GSK/SIEMENS | ||||

| Инструмент за списание | Инструмент за магазин Okada с 24 инструмента като опция | ||||

Проверка на качеството

Всяка машина на Bosman е калибрирана с лазерен интерферометър от компанията RENISHAW от Обединеното кралство, който прецизно проверява и компенсира грешките на стъпката, хлабината, точността на позициониране и повтарящата се точност на позициониране, за да гарантира динамичната, статичната стабилност и точността на обработка на машината. . Тест със сферична щанга Всяка машина използва тестер за сферична щанга от британската компания RENISHAW, за да коригира точността на истинската окръжност и геометричната точност на машината и едновременно с това да извършва експерименти с кръгово рязане, за да гарантира точността на 3D обработка на машината и точността на окръжността.

Среда за използване на машинни инструменти

1.1 Изисквания за околната среда на оборудването

Поддържането на постоянно ниво на температурата на околната среда е съществен фактор за прецизната обработка.

(1) Наличната околна температура е -10 ℃ ~ 35 ℃. Когато температурата на околната среда е 20 ℃, влажността трябва да бъде 40 ~ 75%.

(2) За да се запази статичната точност на машинния инструмент в определения диапазон, оптималната температура на околната среда трябва да бъде 15 ° C до 25 ° C с температурна разлика

Не трябва да надвишава ± 2 ℃ / 24h.

1.2 Захранващо напрежение: 3-фазно, 380V, колебания на напрежението в рамките на ± 10%, честота на захранване: 50HZ.

1.3 Ако напрежението в зоната на използване е нестабилно, машината трябва да бъде оборудвана с регулирано захранване, за да се осигури нормалната работа на машината.

1.4. Машинният инструмент трябва да има надеждно заземяване: заземителният проводник е меден проводник, диаметърът на проводника не трябва да бъде по-малък от 10 mm², а съпротивлението на заземяване е по-малко от 4 ома.

1.5 За да се осигури нормална работа на оборудването, ако сгъстеният въздух на източника на въздух не отговаря на изискванията на източника на въздух, трябва да се добави набор от устройства за пречистване на източника на въздух (обезвлажняване, обезмасляване, филтриране) преди всмукване на въздух на машината.

1.6. Оборудването трябва да се държи далеч от пряка слънчева светлина, вибрации и източници на топлина и далеч от високочестотни генератори, електрически заваръчни машини и др., за да се избегне повреда на машината или загуба на точност на машината.

Преди и след обслужване

1) Преди обслужване

Чрез проучване на заявката и необходимата информация от клиентите, след това чрез обратна връзка с нашите инженери, техническият екип на Bossman отговаря за техническата комуникация с клиентите и формулирането на решения, подпомагайки клиента при избора на подходящо решение за обработка и подходящи машини.

2)След обслужване

A. Машината с едногодишна гаранция и платена поддръжка през целия живот.

B. По време на едногодишния гаранционен период, след като машината пристигне в пристанището на местоназначението, BOSSMAN ще предостави безплатни и навременни услуги за поддръжка за различни дефекти на машината, които не са причинени от човека, и своевременно ще замени безплатно всички видове повреди, които не са причинени от човека. на такса . Повредите, възникнали извън гаранционния срок, се отстраняват срещу съответните такси.

C. Техническа поддръжка за 24 часа онлайн, TM, Skype, електронна поща, решаване на относителните въпроси навреме. ако не може да бъде решен, BOSSMAN незабавно ще организира следпродажбен инженер да пристигне на място за ремонт, купувачът трябва да плати за VISA, самолетни билети и настаняване.

Сайт на клиента